在资源受限的工程环境中,汽车行业一直面临着满足市场需求的压力。严格的开发时间表因物理样机预算的缩减而变得更加复杂。

福特汽车公司致力于为客户提供操控性和舒适性均世界一流的车辆,这是影响客户对车辆看法的关键因素。这些关键因素会受变速箱换挡策略的影响。

福特公司传统的变速箱标定方法包含对整车样机进行物理测试,并制定了大量的测试计划,既耗时又昂贵。通过与MSC软件公司及其咨询团队合作,福特开发了硬件在环测试流程,以减少物理样机的需求。

硬件在环测试 (HiL)

福特一直是 Adams 车辆动力学模型的长期用户。随着2017 年 Adams Real Time(RT)的发布,福特公司发现了一个机会,可以在开发周期中,进一步顺势利用现有的 Adams 知识库进行车辆测试和标定。

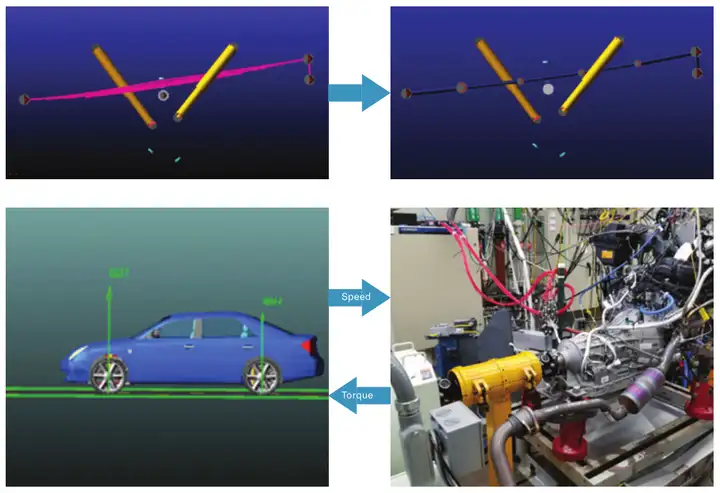

MSC 和福特一起,在 HIL 测试环境中实现了物理组件和 Adams 实时模型的结合,以评估多个车辆平台的换档质品质。对于每个测试设置,将发动机和变速箱物理样机与车辆的 Adams 虚拟模型连接。实施过程包括三个阶段:

-用于实时分析的模型转换

利用现有的 Adams 车辆模型,创建相应的能够满足

实时平台 / 硬件要求的 Adams 实时模型。

-模型设置

模型准备好集成到测试台中,这项工作包括创建 I/O 通道、调整 RT 解算器设置和生成 FMU,符合FMI 协同仿真标准的模型表示方法。

-与 HIL 测试台集成

FMU 随后被移植到 HIL 平台上,并在执行硬件调整之前对模型进行校准以测试数据。

由于实时 Adams 模型是从福特内部已经用于汽车开发的现有汽车模型中得出的,因此模型开发的开销很小。从现有的全保真 Adams 模型生成实时模型涉及多种模型降阶策略。

对于此用例,需要在实时模型中包含板簧。先前存在的基于梁的板簧模型对于实时分析而言过于复杂,因此将其替换为具有等效特性的五杆模型。在梁式板簧模型上进行了悬架子系统仿真,以获得弹簧特性的目标值。通过执行 DOE 来辅助模型调整,该 DOE 对模型的硬点和衬套进行微调,以捕获五杆模型中的正确特性,例如主频率、静态预载、垂直速率和缠绕速率。Adams 实时模型具有150 自由度,并保留了原始模型的拓扑和参数。例如,硬点、接头、弹簧、阻尼器和衬套等元素得以保留,并且可以进行修改。这样做的好处是模型可以捕获系统响应中的更高频率的特性,并且可以快速探索不同的配置。

然后将Adams实时模型作为功能模型单元(FMU)导出,并移植到 HIL 平台上执行计算。在将来的实施过程中,建模参数(例如,硬点、衬套特性等)将在 FMU 中公开,以便运行时可以调节参数。 这将使福特工程师可以无需更改原始的 Adams 模型并导出新的 FMU,即可更改参数和调整模型响应。

变速箱输出端的物理扭矩被测量出,并作为输入施加到Adams 模型中。给定输入扭矩后,Adams 模型会做出响应,并向测功机提供驱动轴速度响应,测功机再将速度强加到发动机和变速箱上。模型还提供了车辆换档时的纵向车辆加速度,可以将其与平顺性指标相关联。车辆动力学模型和硬件相结合来模拟车辆性能的能力,为福特提供了一个机会,可以在减少车辆样机的同时,产生了更高效且更全面的测试程序。

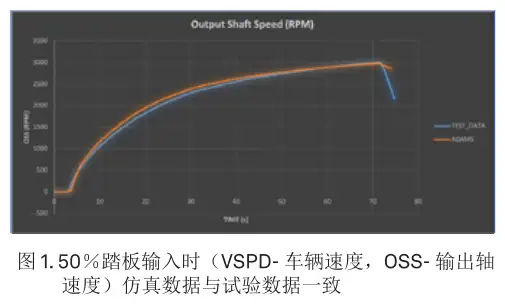

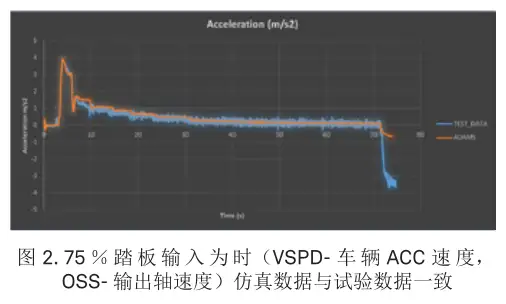

HIL 实时预测得到车辆测试数据的验证,确认了车辆对已知输入扭矩的正确响应。图 1 显示了实际车速与模型车速的对比。 图2显示了输出轴速度和纵向加速度响应。换档中间和换档期间的车辆响应显示出良好的一致性。在所有踏板位置上均一致,这表明 Adams 模型是可预测的。然后,校准工程师可以使用 HIL 设置来测量和调节变速器参数,以达到所需的性能。

HiL 测试流程帮助福特团队以更少的物理样机实现了测试目标,在实验室环境中,这有助于流程的调整。相同的发动机和变速箱样机可以在多种载荷工况下用多个车辆进行测试。