仿真分析的价值

参考物理测试环境,在结构设计方案迭代过程中,利用专业仿真分析软件对手机结构设计方案进行数值分析测试,验证手机结构的强度,并根据计算的分析结果,得出相应的迭代优化与改进方案。

仿真分析和物理实验是能够相互促进的两个方面,好的仿真分析能够减少物理实验,但是绝对不能缺少物理实验,而必要的物理实验是要能够很好的提高仿真的精度,所以高质量的仿真分析是依托于物理实验的。

1)仿真分析的目的

1、缩短开发周期:快速设计迭代,寻找最佳设计方案,从而缩短研发周期。

2、减少开发成本:能够有效的减少产品改模、试制以及进行相应物理测试的时间及成本。

2)仿真分析的准备工作

仿真分析前,我们需要明确如下四大问题:

1、你打算解决什么问题?(目标——限制条件——设计变量)

2、你用的是什么几何?(你相信该几何的准确性吗?——该几何在改动中吗?——你可以改动几何吗?)

3、你的求解类型、材料本构、载荷条件及边界条件

4、结果是什么?(对问题而言,哪些结果是重要的?——成功的标准是什么?——结果正确吗?——你怎么知道?)

手机结构组成

1)前壳组件:为液晶显示器 LCD 和 TP(触摸屏)提供保护和支撑。

2)显示模组(LCD、OLED):LCD 其构成要素为彩色和黑白像素,将之放在光源前面或者是放在反射面前面。其运行所需能量很少,因此更加适合电池类型的电子产品。液晶分子在电流的刺激作用下,结合后面的灯管,最终形成人眼所见的画面。在手机里面主要提供交互界面,显示内容等功能。

现在屏下指纹基本成了旗舰机的标配,而这样的手机也大都采用AMOLED,因为它的透光性好。

3)印刷电路板模组(PCB板):PCB中文名称为印制电路板,又称逻辑主板,是手机核心电子组件之一,其功能体现为电子元器件的支撑基础和电气连接实体基础。

4)后壳组件:保护电池,为手机提供支撑。

手机常用材料简介

1)金属:铝合金、镁合金、不锈钢、铜合金(钛铜、洋白铜)等。

2)塑料:PC、ABS、POM、PMMA、LCP等等。

PC:聚碳酸酯(英文:Polycarbonate)

ABS:ABS塑料是丙烯腈(A)、丁二烯(B)、苯乙烯(S)三种单体的三元共聚物,三种单体相对含量可任意变化,制成各种树脂。

POM:聚甲醛(英文:polyformaldehyde)热塑性结晶聚合物。被誉为“超钢”或者“赛钢”,又称聚氧亚甲基。

PMMA:聚甲基丙烯酸甲酯(poly(methyl methacrylate),简称PMMA),又称做压克力、亚克力(英文Acrylic)或有机玻璃、Lucite(商品名称),在台湾称做压加力,在香港多称做阿加力胶,具有高透明度,低价格,易于机械加工等优点,是平常经常使用的玻璃替代材料。

LCP:LCP塑胶原料全称liquid crystal polymen,中文名称液晶聚合物。它是一种新型的高分子材料,在熔融态时一般呈现液晶性。这类材料具有优异的耐热性能和成型加工性能。

3)泡棉:导电泡棉、缓冲泡棉、双面胶泡棉、防尘泡棉等等。

近些年来,智能手机朝着大屏、轻薄的方向不断发展,其中泡棉和胶黏剂两种材料在手机中的应用也越来越广泛了。而要想在CAE分析中应用好这两种材料,对材料进行大量的基础物理实验室必不可少的。

UV胶:无影胶(uv胶)又称光敏胶、紫外光固化胶,无影胶是一种必须通过紫外线光照射才能固化的一类胶粘剂,它可以作为粘接剂使用,也可作为油漆、涂料、油墨等的胶料使用。

当然为了解决手机的散热问题用到的材料:石墨散热层、散热硅胶、纳米碳铜等。

4)胶黏剂:UV胶、不干胶、热熔胶、导热导电胶、有机硅胶黏剂、环氧树脂胶等等。

5)钢化玻璃

手机部件连接关系

1)螺纹连接:刚性单元耦合、建立螺栓模型(螺纹部分用绑定)、或者建立更详细的螺纹模型,主要还是看你分析的目的以及重点关注的区域。

2)卡扣及接触连接:卡扣可用接触的方式模拟。

金属弹片——此类连接在实际的手机部件间都有预紧力的存在, 在仿真分析中,如果不是特别关注此类连接关系,都会忽略弹片的预紧力(对该部件的分析可单独分析)

3)粘胶连接:节点耦合或者绑定,若考虑粘合强度,也就是跌落过程中是否会有部件发生粘合不牢而脱落的现象,可以使用胶合单元或者接触。

电子厂和胶厂常用的规范:ASTM D3330-90 peeladhesion test

ASTM D897-normal tensile strength test

ASTM D1002—dynamic over shear test

ASTM D897和D1002规范中的黏着物试片是钢板和铝板,需改用实际产品作为试片,所得实验数据才具有应用意义。

4)焊接:节点耦合或者绑定,如需精确分析,可对焊接区域建模分析。

5)二次注塑:节点耦合

传统物理测试分析法

1)跌落测试

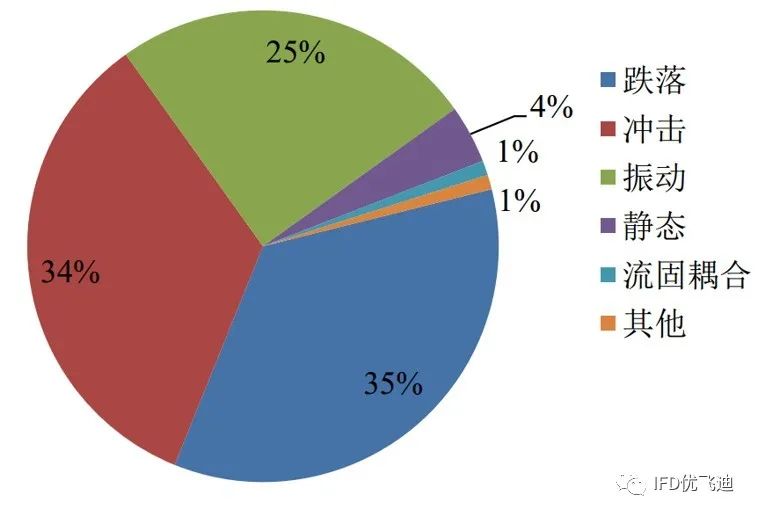

△ 电子产品结构损坏各个因素权重

调查发现,超过80%的手机损坏是由跌落或撞击直接或间接引起的。

我们做CAE分析的依据也是参考手机的一些物理样机测试。

根据标准常做的测试有:冲击、自由跌落、高温、低温、盐雾等等。

手机损坏的最大影响因素:跌落、冲击。常用的测试除了自由跌落外,还有滚筒跌落测试、气步枪测试等等。

2)屏幕静压测试

3)屏幕球击测试:验证触摸屏的强度。

4)扭转测试:手机向大屏和超薄方向发展,扭转强度显著降低,极易导致手机受外力作用出现扭转变形,角部起翘现象。

5)振动测试:手机振动测试就是模拟手机在运输、安装及使用环境下所遭遇到的各种振动环境影响,用来确定手机是否承受各种环境振动的能力。

6)接口插拔及按键耐久测试:像充电接口、以及按键的使用频率是非常高的,所以有必要对它的疲劳耐久进行测试。

手机行业仿真设计解决方案

1)手机分析模型建立

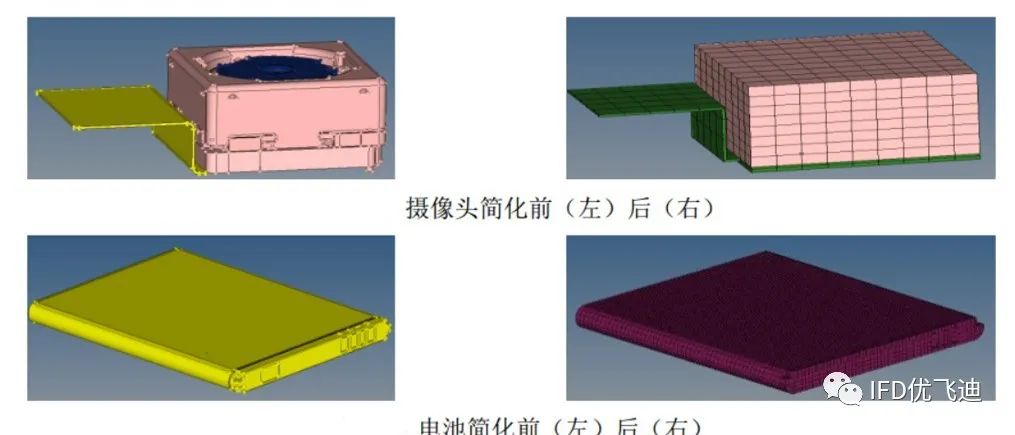

是否对模型进行简化以及简化到何种程度需要根据时间、资源、精度、计算成本、分析目的、关注区域。

2)跌落仿真分析

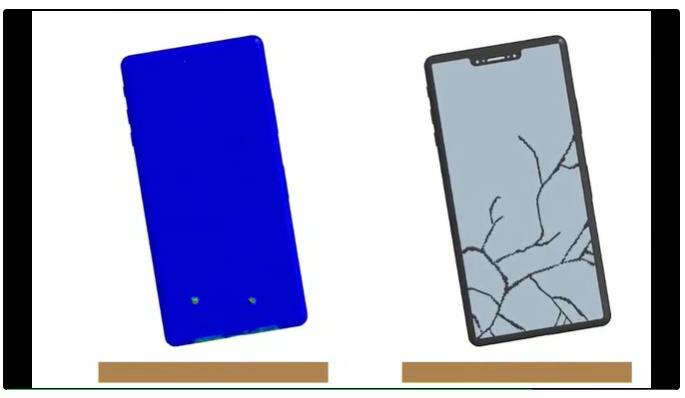

△ 手机跌落仿真分析

跌落高度参考电工电子产品环境试验国家标准。验证结构的合理性,定位问题区域,为结构的优化设计指明方向。

可对手机六个面以及四个顶角分别进行跌落分析。

根据分析结果需要作出如下判断:

外壳及触摸屏等是否发生破坏

内部有无破损

是否有脱落的部件

是否有功能性损坏

3)静压及扭转仿真分析

△ 手机静压仿真分析

△ 手机扭转仿真分析

智能手机朝大屏和超薄方向发展的同时,手机整体的扭转强度显著降低,极易导致手机受外力作用出现扭转变形、角部起翘等现象。

静压及扭转分析的目的在于研究手机整机及其部件的抗变形能力。

根据分析结果将结构件是否发生明显屈服当做其抗扭及抗弯强度是否满足要求的评判标准。

根据分析结果暴露出的问题,可对部件的材料及其局部结构进行优化。

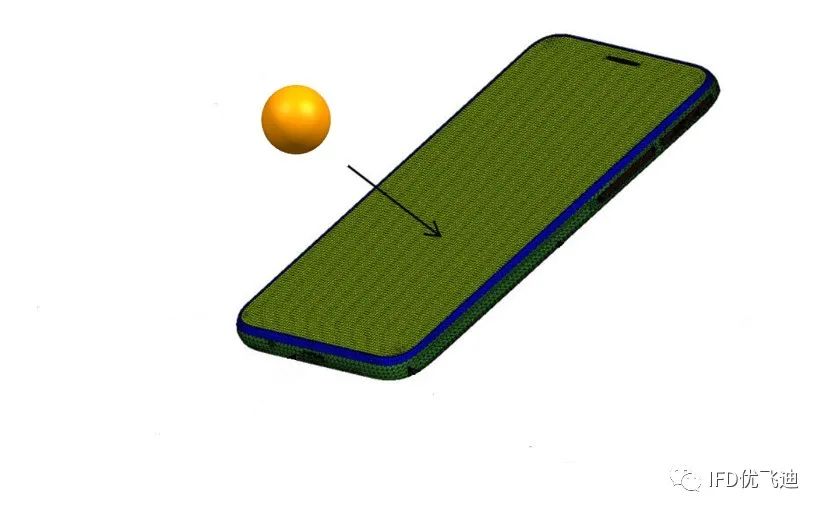

4)落球仿真分析

△ 落球仿真分析

主要根据触摸屏的应变及位移结果对其抗冲击能力进行评判,如需进行优化可从结构以及各缓冲材料(如泡棉等)的位置布置及材料性能等着手。

根据测试标准,利用钢球撞击手机触摸屏的不同位置。

根据分析结果评估手机的抗冲击能力,尤其是触摸屏。

如今广泛应用于移动设备的康宁大猩猩玻璃其强度及抗摔能力已十分优秀,但是同样的LCD模块,亦需要合理的结构设计给予支持。

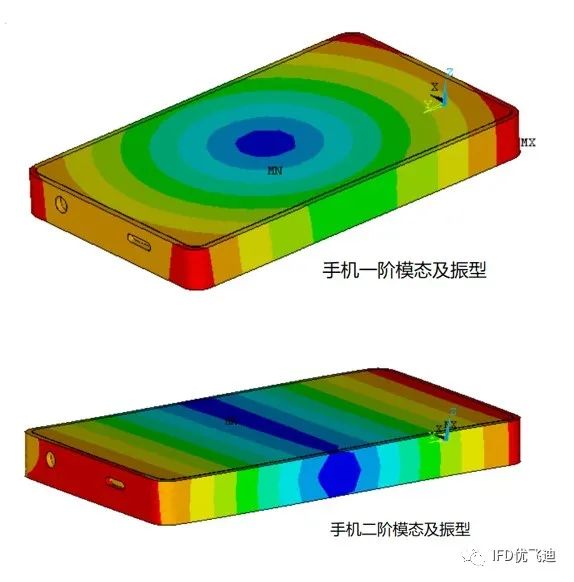

5)振动仿真分析

△ 手机振动模态仿真分析

手机模态分析包括正弦振动分析和随机振动分析。

手机振动仿真测试就是模拟手机在运输、安装及使用环境下所遭遇到的各种振动环境影响,用来确定手机是否能承受各种环境振动的能力。振动仿真试验,主要是针对电子电路部分的,比如Speaker、Microphone、马达、天线的接触是否良好。

传统研发阶段,裸机都是测试正弦震动,包装才测试随机震动。这两种情况比较符合实际情况。跌落试验主要验证手机的整机抗摔能力,注重于整体的可靠性。而振动试验主要是针对电子电路部分的,比如Speaker、Microphone、马达、天线的接触是否良好,SMT零件是否有空焊等来作的试验,两者各有侧重。

样机不包装(整箱包装)、处于插卡通电待机状态,牢固在振动台面中心位置,裸机频率范围5~20Hz,谱密度为0.96m2/s3,20~500Hz,整箱频率范围5~20HZ,20~200HZ,斜率为–3dB(g2/Hz),进行X、Y、Z三个方向,每个方向各振动半小时,持续试验时间:共1.5小时

随机振动的输入量和输出量都是概率统计值,因此存在不确定性。输入量为PSD(功率谱密度)曲线,分为加速度、速度、位移或者力的PSD曲线;最常见的是加速度PSD, 随机振动的响应符合正态分布,PSD实际上是随机变量的能量分布,也就是在不同频率上的方差值,反映不同频率处的振动能量,PSD曲线所围成的面积是随机变量总响应的方差值; 随机振动输出的位移、应力、应变等值都是对应不同频率的方差值(即PSD值)。

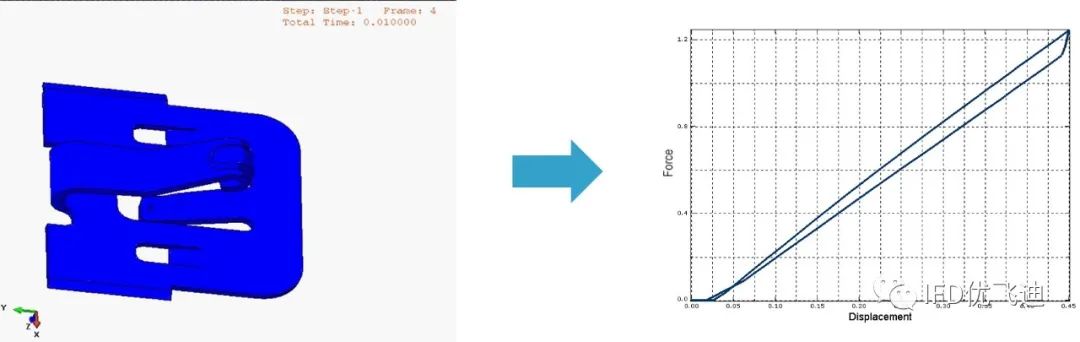

6)插拔及按压分析

△ 手机金属弹片疲劳耐久性分析

此分析的研究金属接触弹片的机械性能。

评判标准:

结构屈服变形情况

插拔及按压过程的力量曲线(判断插拔手感及接触稳定性)

对于金属接触弹片疲劳耐久大多根据物理测试得出,其测试标准各公司略有不同。

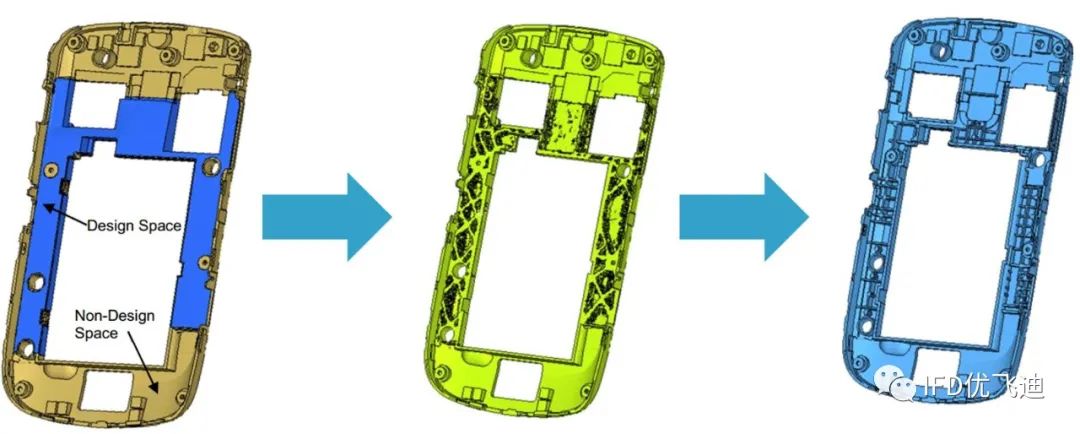

7)结构优化仿真设计

非参数结构优化

拓扑优化:指在给定的设计空间内找到最佳的材料分布,或者传力路径,从而在满足各种性能的条件下得到重量最轻的设计。

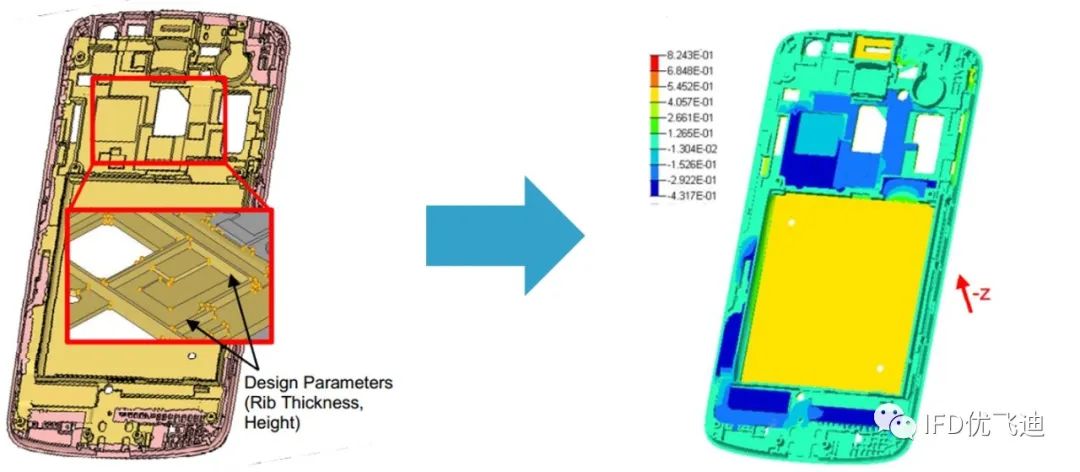

△ 手机结构拓扑优化

进行拓扑优化,寻找材料的最佳分布位置,达到减重的目的

结构工程师参考优化结果对结构重新进行设计。

提高结构整体的刚度,对增加手机的跌落及抗变形可靠性是有益处的。

形貌优化:形貌优化技术广泛应用于提高各种冲压板件的性能,如减少变形,提高模态频率,减少振动等。

△ 手机平板的形貌优化

在形貌优化中,设计空间由大量的节点波动向量组成,这些节点波动向量按照一定的模式进行组合以满足设计约束,并最终生成优化后的最佳形貌。

形状优化:形状优化技术是通过将网格节点移动或者变形到某个新的位置,相当于改变零部件的CAD设计,从而提高刚度、模态,减低应力集中等。

△ 手机肋条形状优化

以肋条的的厚度及高度为设计变量,以提高结构的刚度为优化目的,对肋条的形状进行优化。

应变能,即结构柔度,最小应变能意味着最大化全局刚度。

在确定我们的优化目标后,我们可以利用拓扑优化、形状优化、尺寸优化等非参数优化以及多目标参数优化等手段对结构进行进一步的改进。当然也可以根据物理测试以及仿真分析结果,参考相关的行业标准、案例以及工程师自身的经验对结构做出优化。

在我们使用仿真优分析手段对结构进行优化时,设计区域(即可变动区域)越大,可优化的空间也就越大。

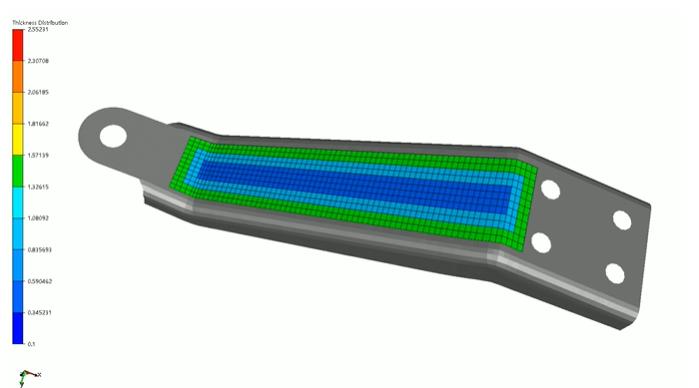

尺寸优化:在保持结构的形状和拓扑结构不变的情况下,寻求结构组件的最佳截面尺寸以及最佳材料性能的组合关系,优化截面的最优面积(如桁架),选择板的最佳厚度等。

△ 手机换挡控制支架的尺寸优化

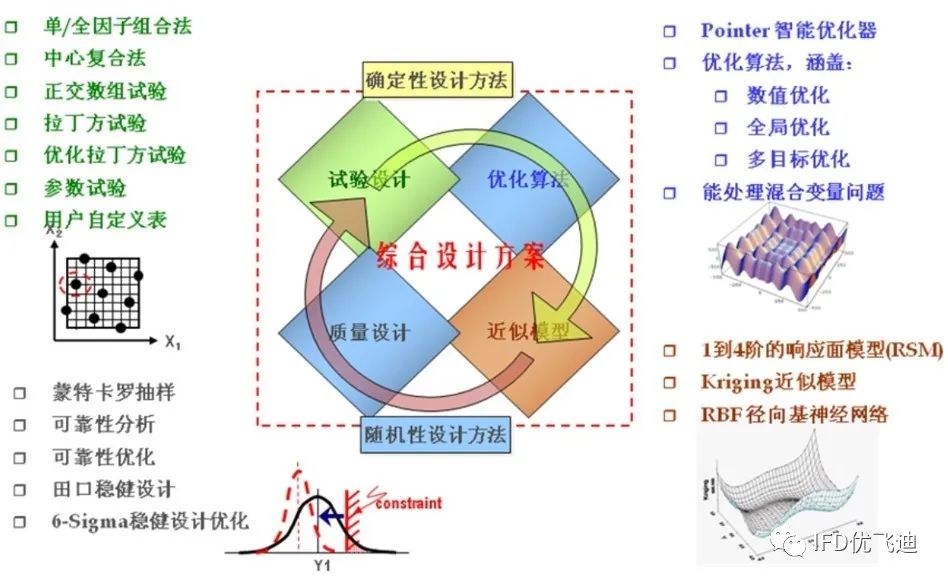

参数化/多学科优化软件

一个仿真分析流程自动化和多学科多目标优化工具,它提供了一个可视化的灵活的仿真流程搭建平台,同时提供与多种主流CAE分析工具的专用接口。

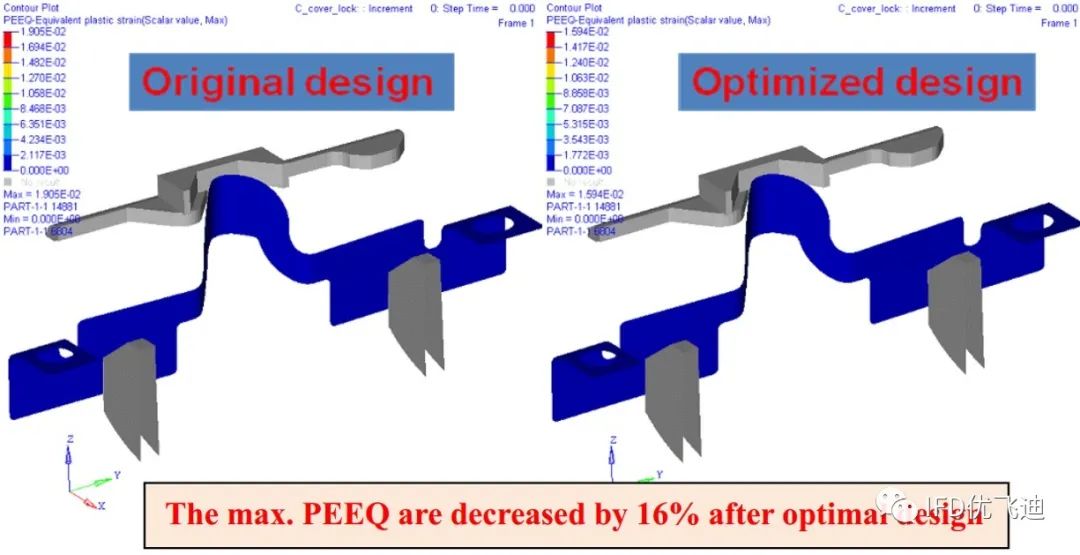

以弹片的厚度、几何形状以及卡扣的几何形状作为设计变量,并对其进行参数化;通过DOE分析,找出不同设计变量的敏感度。

针对影响最大的某个或者某几个设计变量,进行产品的最优化设计。优化前后塑性应变降低16%。