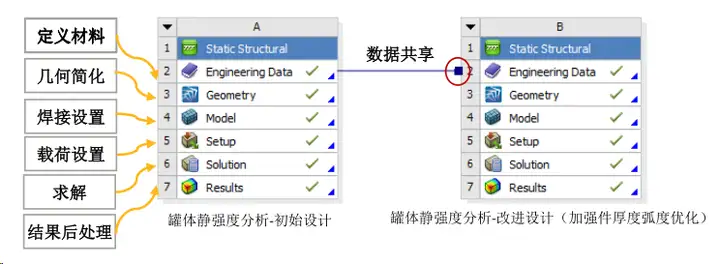

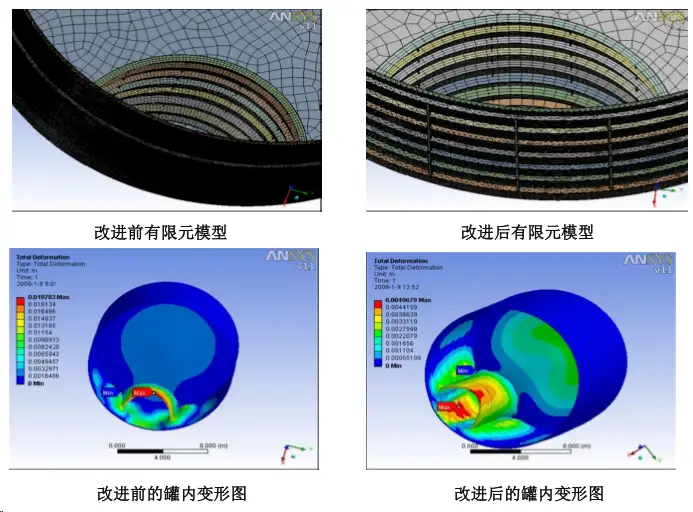

输入条件

压力容器有关模型及材料数据,接触连接关系,筒端固定约束,温度及设计压力。

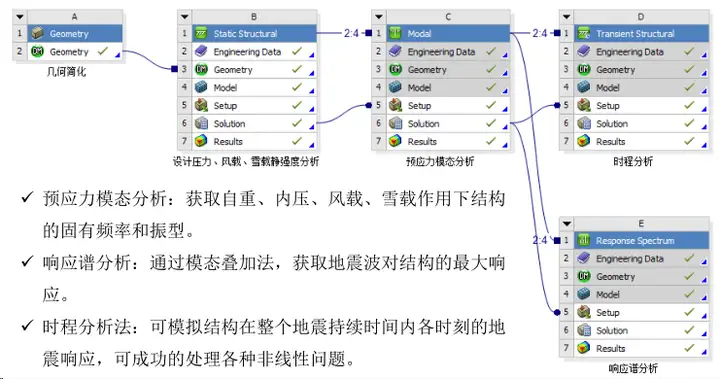

仿真流程

结果与效果

✓罐体模型更改前后的变形云图。变形量由19.8mm降低至5mm。

✓通过方案分析对比,改进方案消除了较大的异常变形,方案合理。

输入条件

压力容器三维模型,接触连接关系,内压、风、雪载荷。

仿真流程

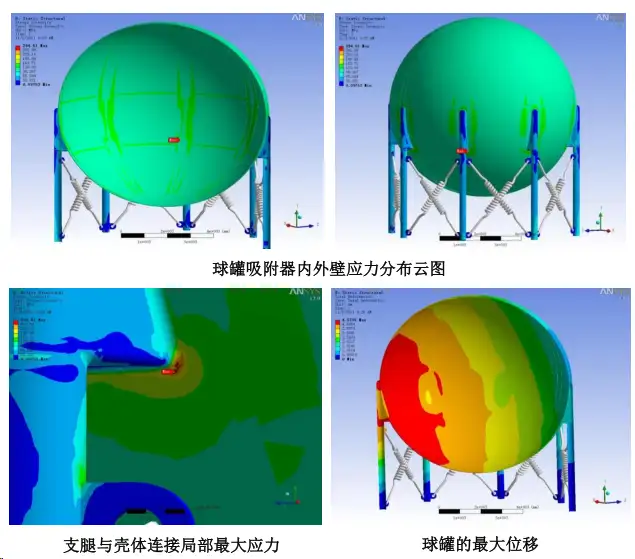

结果与效果

✓定量分析球罐在自重、内压、风压、雪压及地震波共同作用下的应力分布和变形。

✓有效预测结构设计中的薄弱环节,作为安全性等性能的评价指标。

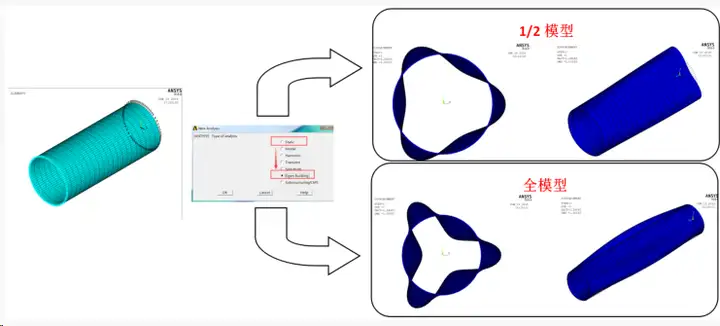

输入条件

几何模型、外压

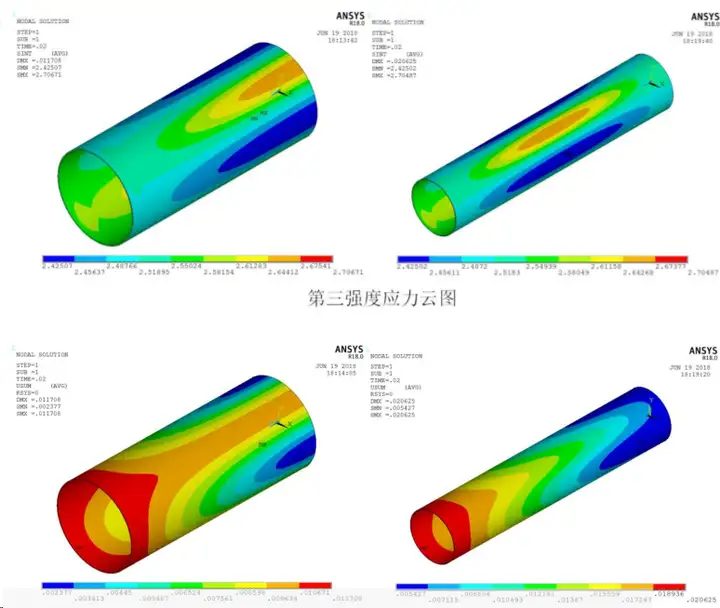

仿真流程

结果与效果

✓全模型与1/2 模型计算所得临界压力均为1.24MPa ,这是由于在侧向外压作用下,圆筒仅沿圆周方向失稳,轴向对称面不会影响失稳时非对称突变。

✓采用特征值法可以有效计算其失稳模态。

• 设计中的难点

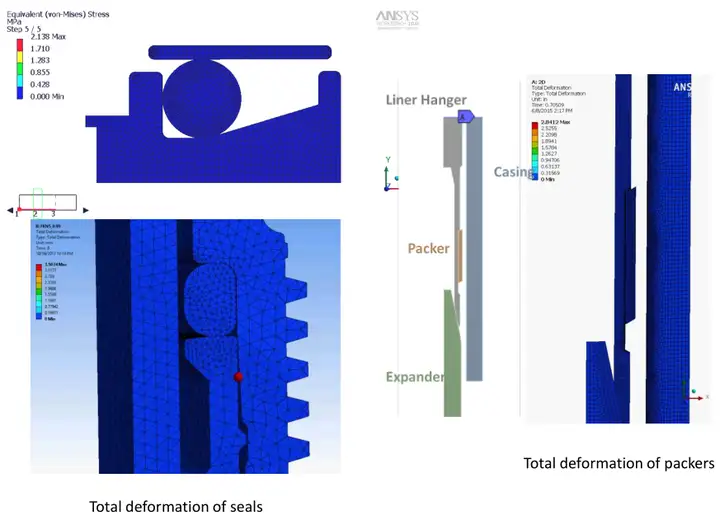

‐ 井下操作一般是在高温高压性进行,如何在高压情况下(15~20kpsi)提高井的密封性是工程师关注的问题

‐ 在密封时涉及弹性体和金属密封件的大非线性变形

‐ 磨损后在流体压力过高的情况下容易产生泄露

• Ansys技术方案

‐ 通过Ansys Mechanical强大的非线性结构求解器来了解密封压力,从而改进高温、高压下密封设计;通过接触进行流体压力泄漏研究,能有效防止因漏油引起的大规模环境灾害

‐ 通过Ansys CFD预测泄露物的扩散

• 推荐Ansys模块

‐ Ansys Mechanical Enterprise + Ansys CFD Premium

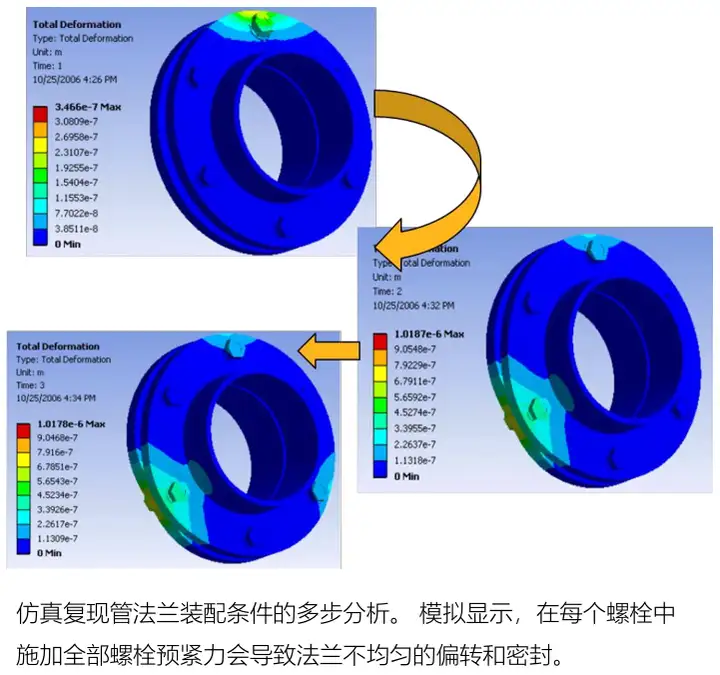

• 设计中的难点

- 螺栓连接的准确评估对于确保承压和承重组件的可靠运行至关重要

• Ansys技术方案

‐ 基于Ansys结构仿真可以可以进行几何非线性仿真,进行螺栓预紧工具设计,实现多步分析

‐ 更好地了解由于组装和服务中加载而产生的连接行为

‐ 失效模式预测和评估

‐ 洞察超出设计条件的行为

• 推荐Ansys模块

‐ Ansys Mechanical Enterprise

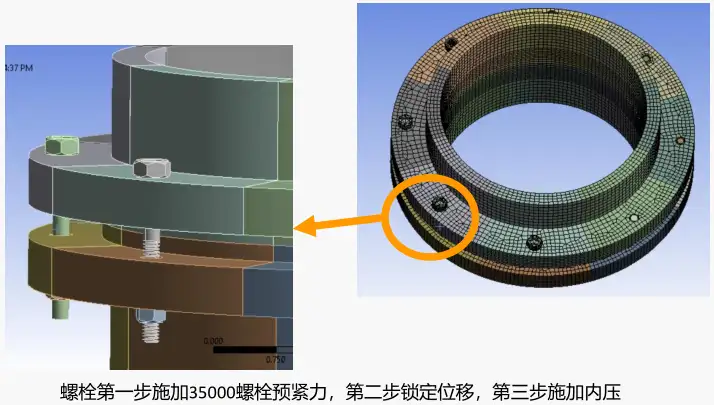

输入条件

模型几何参数、螺栓预紧力、内压

仿真流程

结果与效果

紧固件承载情况,法兰应力水平等

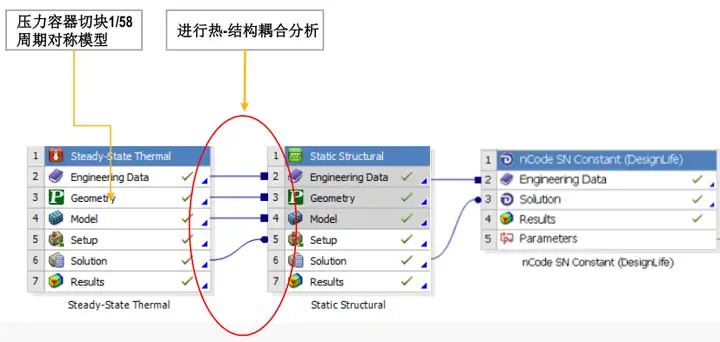

输入条件

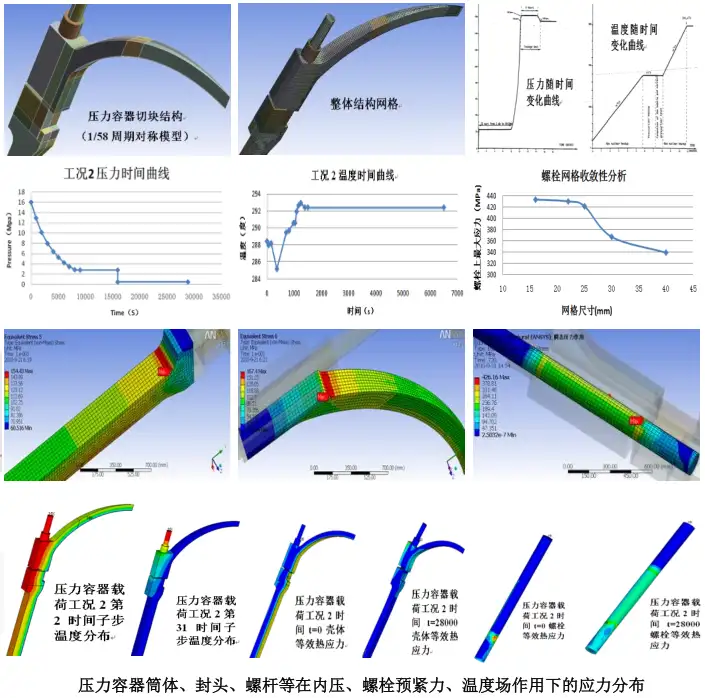

压力容器法兰及连接螺栓在40种压力工况和40种温度工况下,考虑螺栓预紧力以及各部件之间的接触,进行非线性热-结构耦合应力分析。

仿真流程

结果与效果

✓分析结构的温度分布,进一步分析其热应力

✓热-结构耦合分析,得出螺栓连接的应力分布云图

✓计算螺栓80个截面的应力分量变幅均值、雨流计数、Miner损伤累积、S-N曲线修正等,基于ASME和RCCM规范,采用截面平均法时取4倍疲劳衰减系数,则60年内螺栓疲劳耗用系数最大为0.753

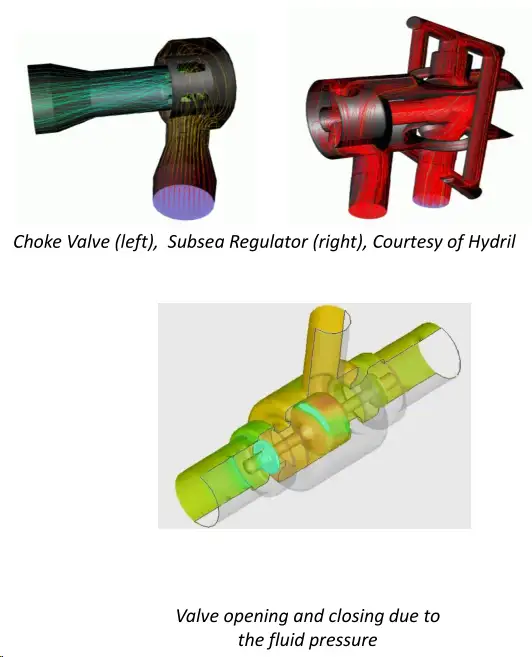

• 设计中的难点

‐ 在油气生产过程中会遇到各种各样复杂的阀门,阀门内部涉及复杂的多相流仿真,并且物性随着温度或者压力变化而变化,从而增加了阀门内流动研究的复杂性

‐ 由于经过阀门压力变动很大,涉及流体的可压缩变化,甚至产生空化,从而影响阀门性能和使用寿命

• Ansys技术方案

‐ 通过Ansys Mechanical能够对阀门的强度和结构应力进行分析

‐ 通过Ansys CFD内丰富的多相流模型,能够研究阀门内部复杂的流动,例如空化、冲蚀等,辅助模拟极端条件,从而减少设备故障,减少维护成本和更换成本

• 推荐Ansys模块

‐ Ansys Mechanical Enterprise + Ansys CFD Premium + HPC pack

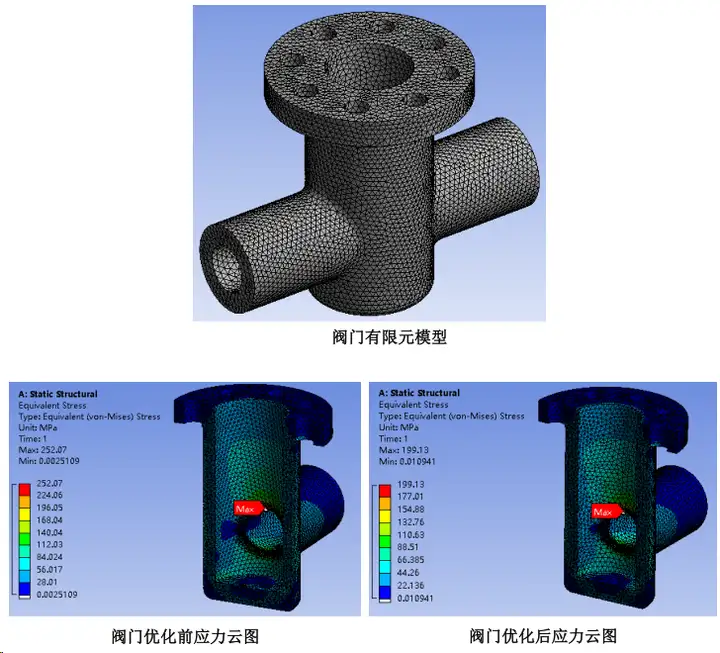

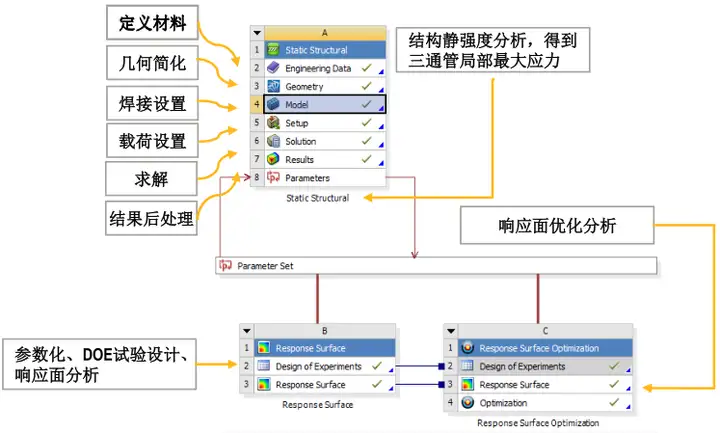

输入条件

阀门三维几何模型,材料参数,约束及内压16MPa,输入输出参数。

仿真流程

结果与效果

✓对比结构优化前后阀门最大应力集中位置,使得阀门最大应力降低达21.2%

✓通过优化分析可以方便地实现设计方案修改、多方案对比和优化设计,使压力容器设计在满足强度和有限元寿命的前提下进行轻量化设计