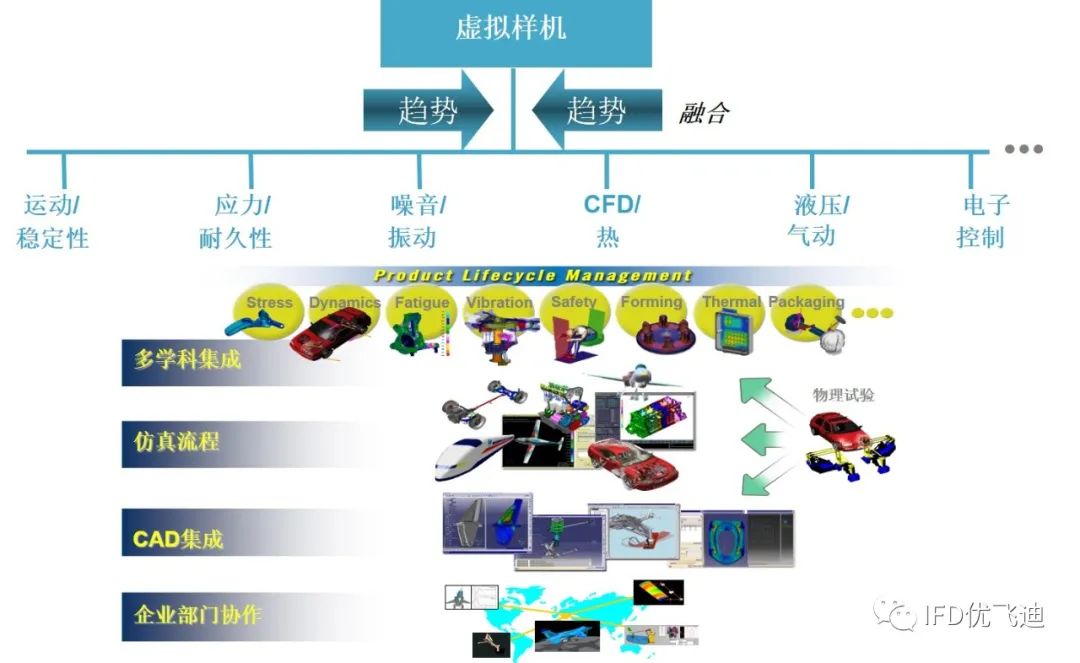

自动化设备行业涉及的研发问题众多,从物理学的角度来讲,自动化设备研发涉及的学科领域如下图所示:

通过仿真可以在设计前期发现产品问题,并提供改进方向。整体来说,自动化设备行业的主要CAE问题包括:

静力学分析:整体结构及零部件的强度、刚度、稳定性等分析等

动力学分析:结构的振动频率、噪音、随机振动、转子动力学等

机构运动分析:机构的运动轨迹、速度、加速度、关节力计算等

低频电磁场分析:电路级和系统级的机电控制的仿真和优化等

高频电磁场分析:PCB板级和设备级的信号完整性、电源完整性和电磁兼容分析等

疲劳分析:反复受力部件的疲劳性能及耐久性计算等

优化分析:结构的拓扑形状及尺寸优化减重等

复合材料分析:复合材料的铺层强度计算、铺层优化等

跌落碰撞分析:包装可靠性、碰撞、跌倒、跌落研究等等

多物理场分析(难点):电子设备的电热结构耦合、机电液一体化(子)系统级运动分析等

虚拟样机:多学科融合

自动化设备工程仿真解决方案

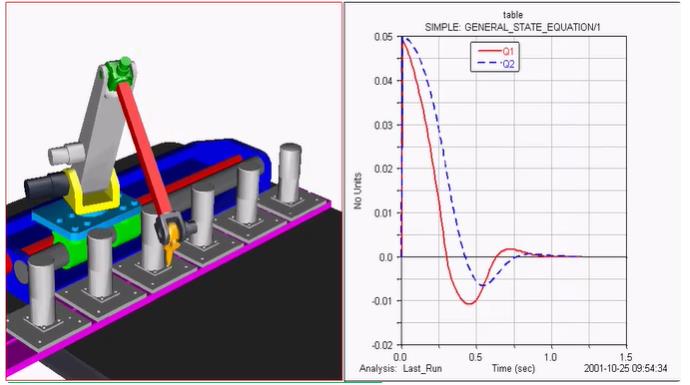

1、在MSC Adams中建立数控机床的机构动力学模型,进行初步机构运动学分析。

2、使用MSC Nastran对关键部件进行有限元分析,得到模态中性文件。

3、将MSC Adams机构模型中相应的刚体部件替换为柔性体,建立刚弹耦合模型。

4、使用MSC Easy5中建立详细电液控制模型。

5、将电液模型与机构模型整合,电液系统向机构系统输出作用力指令,机构系统反馈部件的动力学相应(位移、速度);进行整体的动力学计算分析,评价控制精度和响应指标等。

1、机构运动

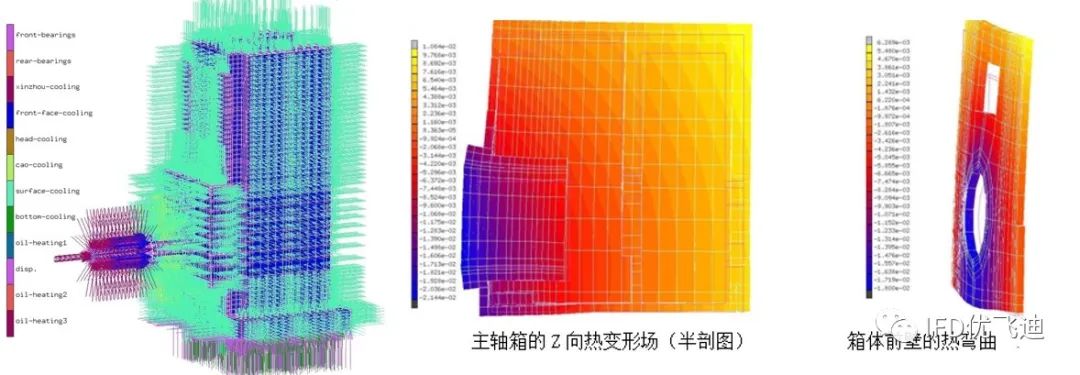

2、结构/热

机床的热变形直接来源于其温度分布。机床中的温度场是由内外热源和边界条件共同决定的,机床中的热源可以分为内热源和外热源,内热源是指机床中运动副之间的摩擦生热以及切削过程中的发热等;外热源包括环境温度的变化和诸如阳光及操作者体温之类的热辐射,另外还有冷却液、切削液等二次热源;机床中的热边界主要包括内部的热传导,冷却液等引起的热对流以及机床表面的热辐射。通常内热源的发热量远远大于外部热源和二次热源,根据实验测定,主要的内热源,比如主轴轴承附近的温升可以比远离热源的床身等部位的温升高20℃左右。

机床的结构改进主要针对热弯曲而进行。影响热弯曲的因素主要有两点,即结构刚度及温度梯度:

在箱体前壁的热弯曲中,由于主要是箱壁的Y向热弯曲对加工精度有影响,所以应采用Y向加强筋。

由热膨胀所引起的平移在设计和制造时虽然不能完全消除,但在使用中可以很容易地加以补偿。立柱的结构尺寸很大,如果还采用提高刚度的方法,效率不是很高,因此可考虑对称分布热源以补偿温度梯度。在热弯曲所在的平面内对称设置热源,可以促使温度梯度及热弯曲均呈对称分布。

3、刚弹耦合

3-UPS 并联机床其动力学系统实质上是一个多柔性体系统,柔性部件对系统的动态特性有很大影响。由于动载荷的存在,使柔性体产生结构变形,从而影响整个系统的动态特性。综合考虑构件结构尺寸、受力变形及几何约束关系等影响因素,将3-UPS并联机床的组成结构进行刚体和柔性体划分。动、静平台与驱动杆分支及平行机构相比,其刚度很大,故可以视为刚体;驱动杆组件中摆动杆直径较大,悬伸量较小,可以视其为刚体;伸缩杆长度直径比较大,为细长杆结构,应将其作为柔性体。

刀尖点响应变化曲线可以看出,随着阻尼的增加,刀尖点的最大响应位移迅速减小,振动位移的抑制量由0.0033mm 提高到0.0102mm,阻尼的合理配置将有利于改善机床的动态特性。

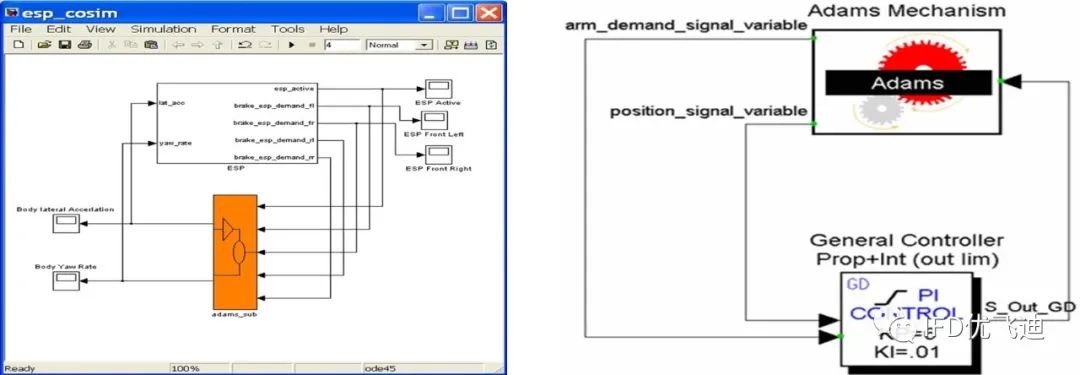

4、控制系统

Adams/Controls可以实现控制系统与机械系统的机电一体化仿真,有联合仿真和控制导入两种模式,利用控制导入模式还可实现对控制系统参数的优化。

5、综合案例A

项目背景:**公司是专业做包装设备设计、制造及销售的工业公司,其业务范围涉及啤酒、食品、医药、化工行业的各个领域,用户遍布世界各地。

客户要求:某客户提出要求瓶装机能达到一个小时处理36000瓶的速度。

工程挑战:目前该公司所设计的设备最快只能达到24000瓶/小时的处理速度,提高瓶装机的处理速度,会产生较大的振动而导致设备受损。

解决方案:利用ADAMS建立设备的虚拟样机评估设备总体性能,同时利用Nastran生成关键部件的柔性文件,在系统分析时考虑部件柔性的影响,通过分析高速工作状态下,实时观察部件应力状态,优化部件结构,提高其刚度同时减少质量,满足高速工作要求。

项目价值:装瓶速度高了50%,并且关键部件质量降低了20%-30%。

6、综合案例B

项目背景:高速机床制造商

工程挑战:

高速加工会激励机床结构的模态导致振动

强大的线性马达控制最佳性能可能导致稳定性问题

非线性控制系统可能导致极限环的行为

解决方案:利用MSC Easy5建立完整系统包括电机、传感器、控制器,并利Nastran建立结构FEA模型,将控制系统与结构整合,通过调整控制器来减小控制系统与结构的相互作用。

项目价值:能够让工程师了解控制系统和结构之间的耦合关系,在建立控制系统物理样机前调整控制器使其降对结构的响应的影响,从而节省时间和成本。