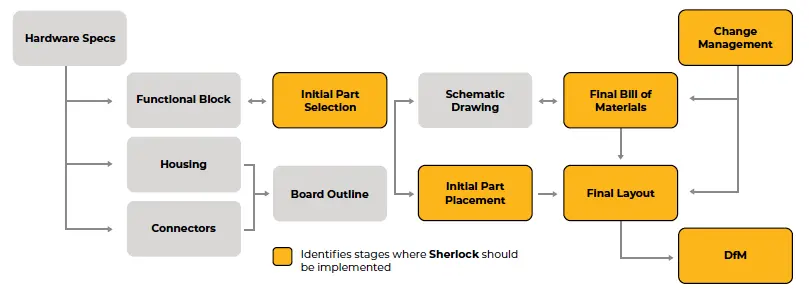

改进您当前的设计流程。

与正在运行的仿真无缝集成。

防止出现成本高昂的“测试-失败-纠正-重复”周期。

Sherlock Automated Design Analysis™软件是业内罕见的基于可靠性物理的电子设计工具,能够在早期设计阶段提供快速准确的可靠性预测。

• 在设计功能模块图时,确定关键部件。

• 确定要执行的Sherlock分析。

• 对现有数据(测试、现场等)进行Sherlock测试分析。

• 根据环境要求重新运行Sherlock分析。

• 利用Icepak热分析的温度执行部件级Sherlock分析。

• 根据振动、机械冲击、热循环和弯曲造成的故障风险放置部件。

• 对部件(分立器件、无源组件)执行Sherlock分析。

• 在测试之前识别有问题的部件。

• 比简单的降额表格更有价值。

• 利用所有设计特性执行Sherlock分析。

• 执行优化研究。

• 发现存在故障风险?在测试之前就能确定改善措施。

• 评估所有的装配后制造工艺。

• 设定载荷限制,以防止焊点断裂、焊盘坑裂和组件开裂。

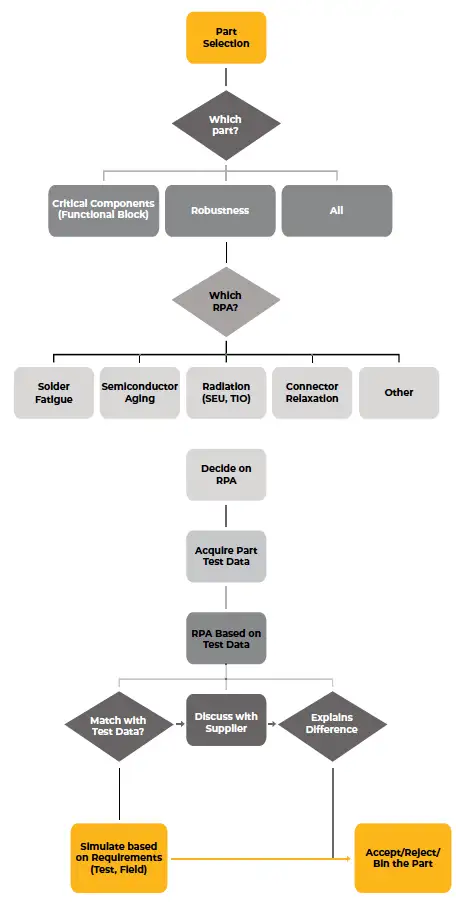

在模拟/数字电路中,关键组件几乎都是集成电路。

选项1:

所有关键组件

• 在大多数系统中,关键组件相对较少(5到20个)。

• 如果组件需要进行更换,会造成经济损失。

选项2:

最有可能发生故障的关键组件

• 集成电路存在三到四种不同的可靠性风险。

- 硅晶体管(EM、TDDB、HCI、NBTI)的老化/损耗。

- 低介电材料开裂。

- 硅晶体管(SEU、TIO)的辐射诱导故障。

- 半导体封装的焊接疲劳(热循环、振动)。

• 根据风险敏感度评估关键组件。

• 硅晶体管(EM、TDDB、HCI、NBTI)的老化/损耗。

• 低介电材料开裂。

• 硅晶体管(SEU、TIO)的辐射诱导故障。

• 半导体封装的焊接疲劳(热循环、振动)。

选项1:

• 如果仿真不匹配测试数据,请咨询供应商。

• 对测试数据进行测试后,根据环境条件对组件进行建模。

• 接受/拒绝/存放部件。