搅拌混合是指搅动液体使之发生某种方式的循环流动,从而使物料混合均匀或使物理、化学过程加速的操作。

应用:油气化工,生物制药,废水处理,建筑,电池制备,家电等等

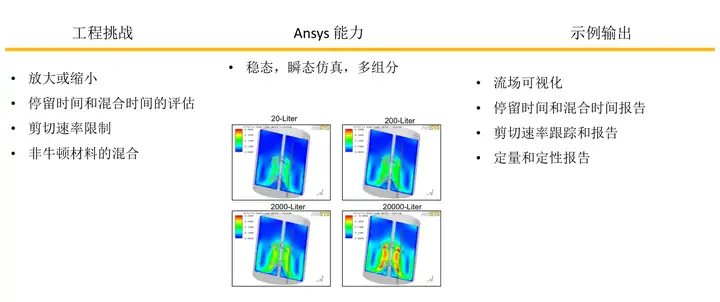

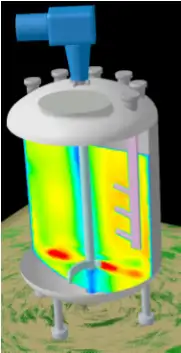

现状:机械搅拌用于加快均相体系的混合、保持非均相体系的均匀分散或强化传热,对于不同的物料系统、不同的搅拌目的,需要工程师对不同类型的搅拌器做出选择。 影响搅拌釜搅拌功率的几何因素包括:搅拌器直径、桨叶的叶形(形状、长度、宽度、数量)、搅拌釜直径、物料的装液高度、搅拌桨叶在釜内的安装高度、挡板数量及宽度等。搅拌釜设计过程中有许多放大准则,但是针对具体的搅拌过程,究竟哪个准则比较使用却极大的依赖于经验。通过试验的方法逐级放大,造成设计过程周期长、投入的人力、物力、财力大。

从单元到系统存在多尺度,多区域以及多物理场的过程

挑战

‐ 通过加快设计速度缩短上市时间(放大:放大反应器所需的操作条件是什么?)

‐ 确保产品质量(准确预测混合时间;管理产品在剪切下暴露程度,例如防止细胞损伤)

‐ 混合不良会导致浪费

显著的仿真复杂性

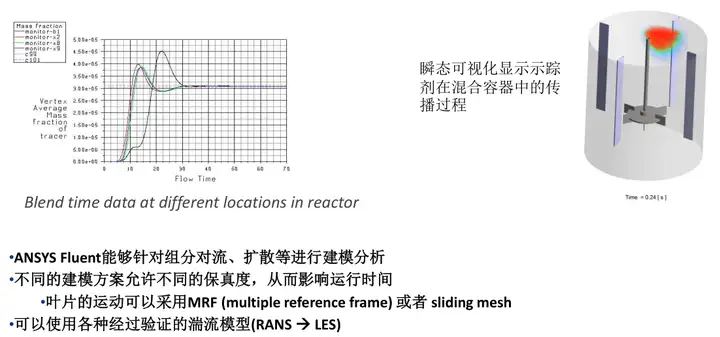

‐ 对混合罐中的稳态和瞬态流进行建模

‐ 模拟混合容器中的层流和湍流

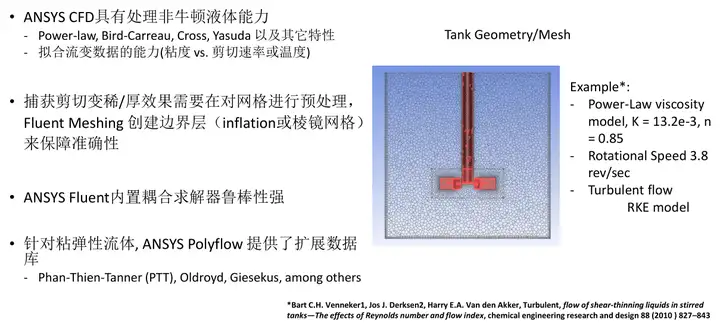

‐ 处理不同的流变学(恒定粘度,与剪切速率和温度相关粘度)

‐ 混合定量处理【后处理】,确定性的和统计性的(需要开发后处理工具,为决策提供定性、定量和统计结果)

Ansys关键功能应对挑战

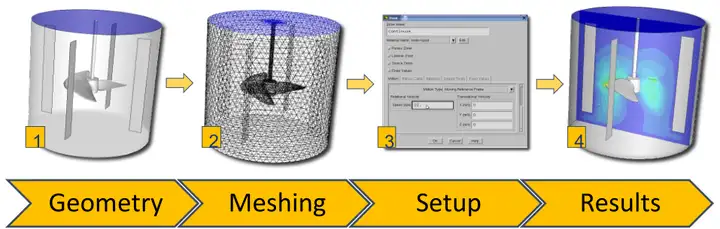

• 内置功能:在Ansys Fluent中能对层流以及具有强大漩涡的的湍流进行建模

• 快速预处理:Ansys SpaceClaim和Fluent Meshing的组合,可以轻松处理搅拌混合器(叶轮、挡板)的细节,并能够对模型进行参数化,以进行假设研究

• 已验证:湍流模型已得到验证

• 可扩展:针对大型3D问题提供高性能计算(HPC)

混合时间预测

复杂流变性

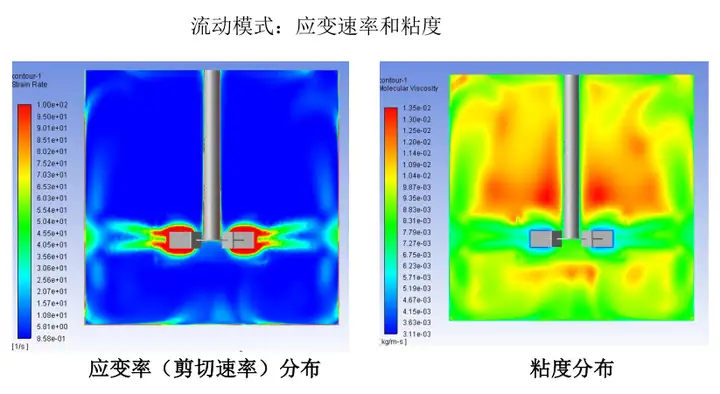

剪切变稀效果清晰可见。叶轮周围的应变率最高,粘度最小。此外,在应变率非常低的地区,粘度最高。这将影响流场,如下图所示。

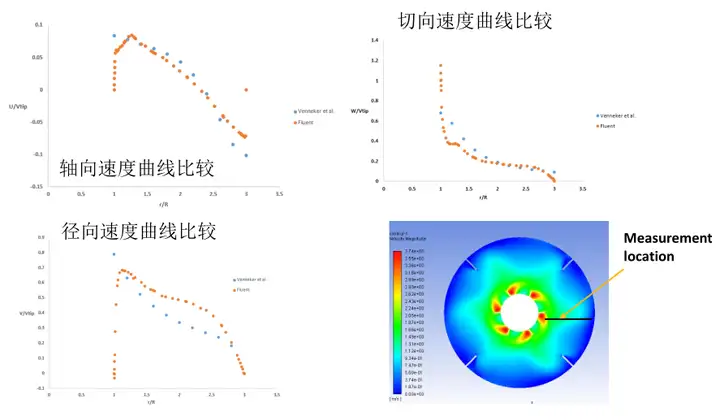

与这种复杂流变(剪切变稀)情况,局部测量速度与归一化径向位置非常吻合。

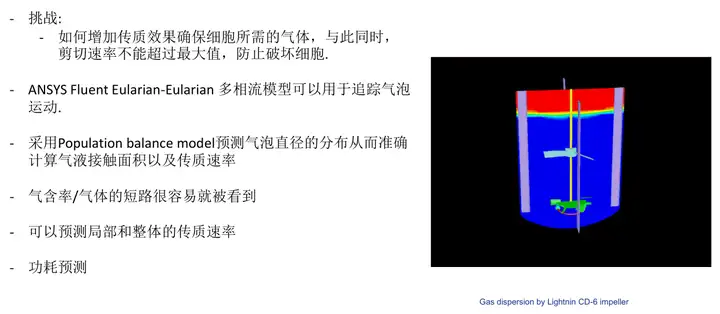

挑战

‐ 通过加快设计速度缩短上市时间(放大:放大反应器所需的操作条件是什么?)

‐ 确保产品质量(准确预测混合时间;管理产品在剪切下暴露的时间,例如防止微生物细胞损伤)

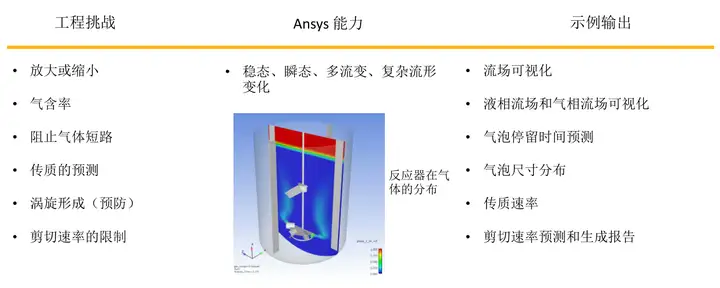

‐ 氧气传质和化学反应需要适当的混合程度(高效的气体分布器可提高气含率,从而改善传质;混合速率控制反应的快慢【速率、选择性和生产】)

‐ 涡旋,气体在液相中的停留,气相的短路

显著的仿真复杂性

‐ 前面描述单相搅拌器遇到的问题相同

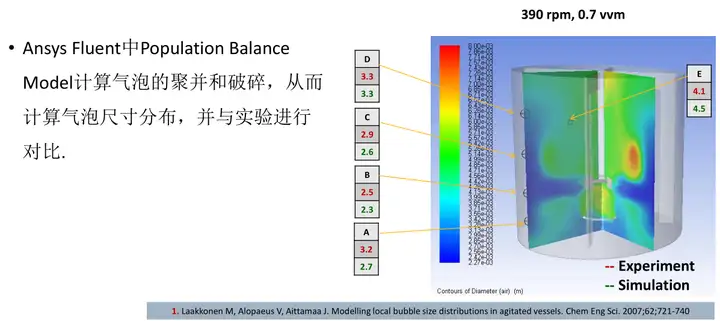

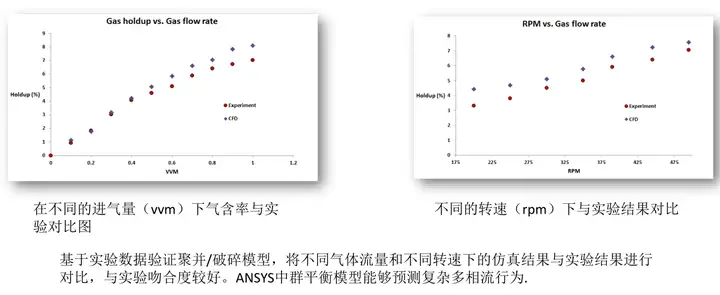

‐ 模拟气泡,考虑不同的尺寸分布(气泡的尺寸通过群平衡计算)

‐ 准确预测传质速率需要准确计算气液接触面积

‐ 自由表面形状

‐ 气体滞留

气液流动:发酵罐建模

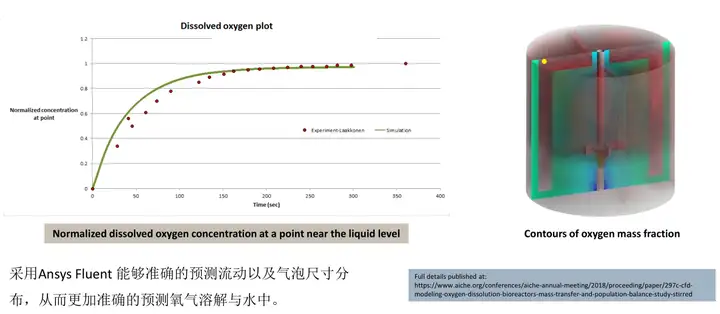

验证

传质(溶解氧)

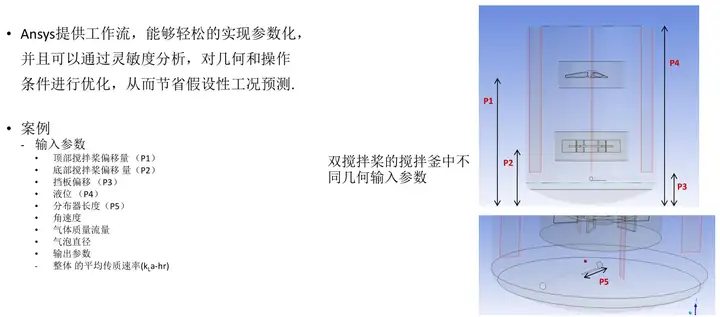

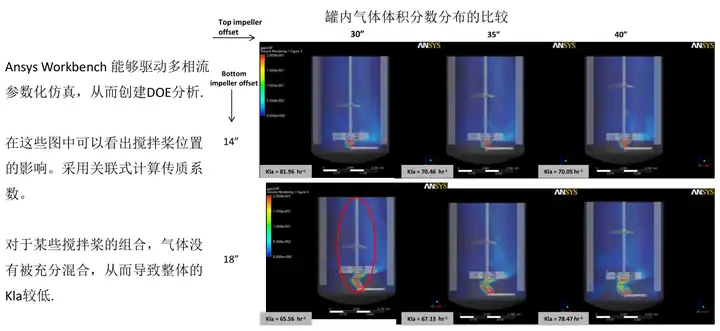

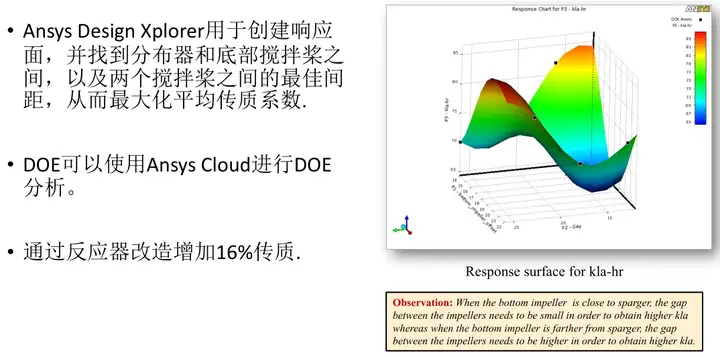

优化

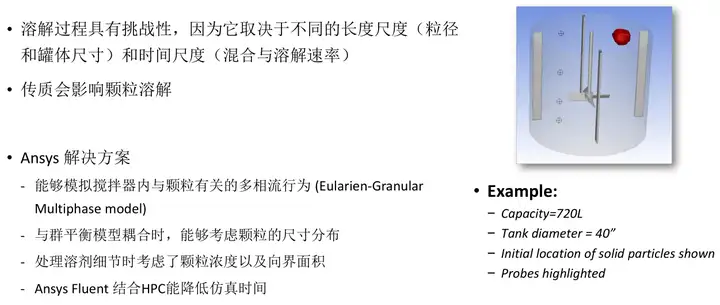

挑战

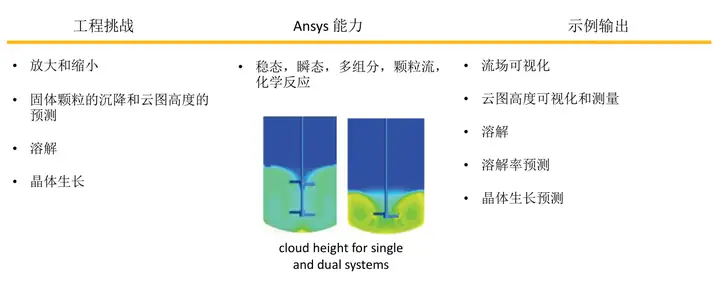

– 固体悬浮液是固体催化反应、晶体生长和溶解系统的关键问题

– 需要均匀的固体悬浮液

– 存在固体颗粒时功率的预测

– 均匀的固体悬浮液和流场,能够确保最大化的传质/反应速率(增加产量)

Ansys CFD工具的优势

‐ 流场的详细信息

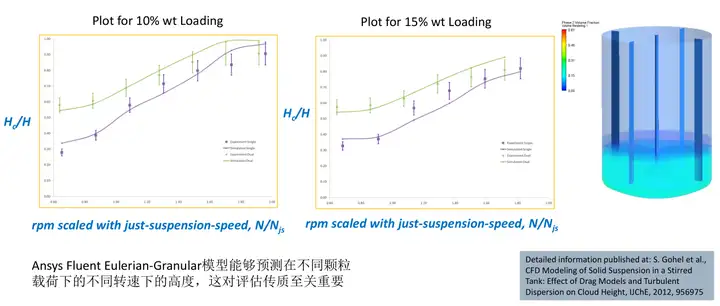

‐ Ansys Fluent Eularian-Eularian (Granular) 模型被验证过能够模拟固体在流体中的运动

‐ 能够与与群平衡模型结合考虑直径的分布

‐ 剪切速率特性:许多晶体可能因暴露于高剪切区域而受损

‐ 预测悬浮速度

‐ 预测固体浓度分布(会影响反应/溶解速率)

‐ 传质预测(溶出)

云图高度

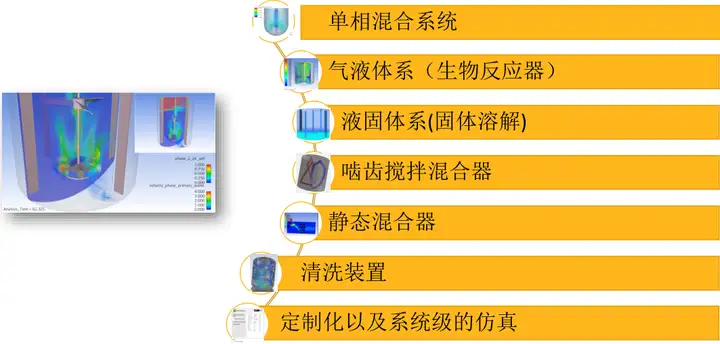

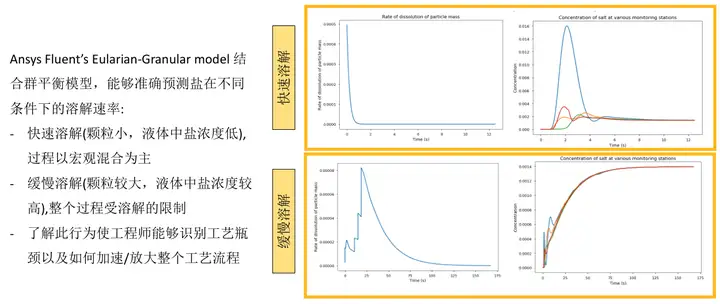

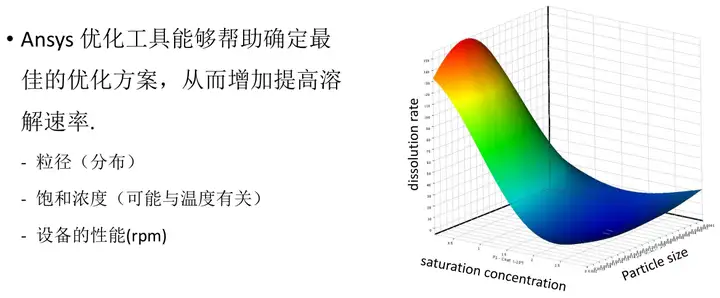

Ansys解决方案

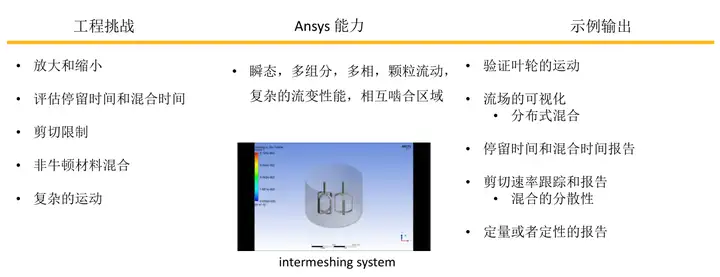

挑战

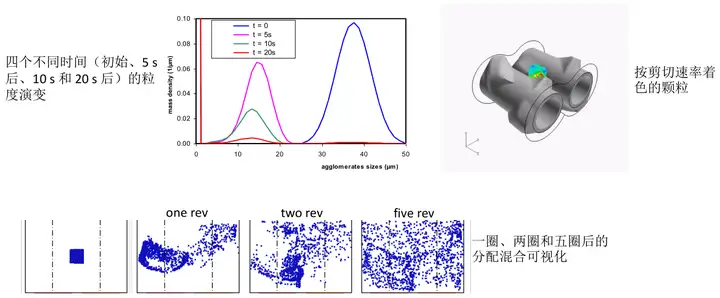

‐ 量化物料混合:添加剂颗粒/液滴随时间的扩散

‐ 量化物料混合:颗粒/液滴“破碎”成更小的尺寸

‐ 混合器几何形状和操作条件的影响(e.g. rpm)

‐ 处理通常非常粘稠的材料,这些材料通常为非牛顿流体

‐ 连续系统的吞吐量(e.g.单螺杆和双螺杆挤出机)

‐ 避免因热/剪切而导致的材料降解

相关的仿真复杂性

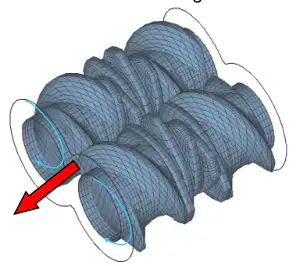

‐ 由于啮齿几何结构的特性,使得仿真本质是瞬态

‐ 需要解析不同的尺度变化(啮齿的间隙以及整体的直径、长度)

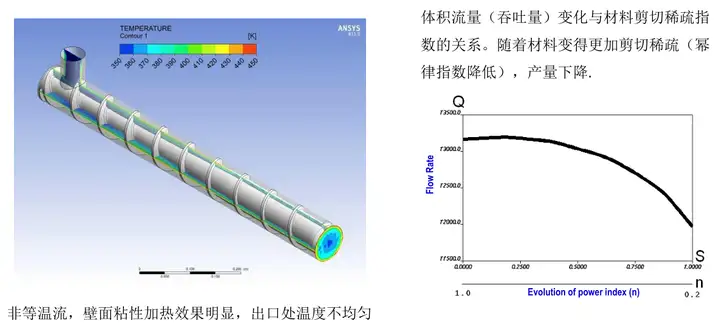

‐ 复杂流变学(非牛顿流体与剪切速率和温度有关t)

‐ 非常高的佩克雷特数(非常薄的热边界层)

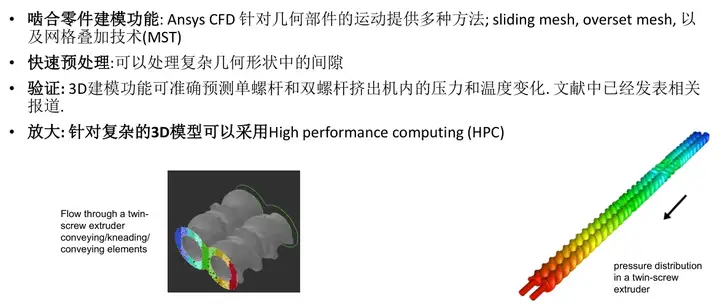

Ansys关键功能应对挑战

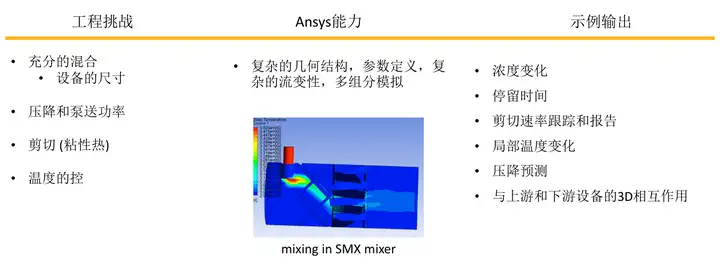

挑战

选择适当尺寸的静态混合器(成本),满足混合的同时:

‐ 将压降保持在限值内(运行成本)

‐ 避免由于粘性加热影响产品(产品质量)

‐ 确保温度均匀 (产品质量)

‐ 在高温下工作时的热应力

相关的仿真复杂性

‐ 几何结构具有大量复杂细节和小特征

‐ 非线性流变学 + 粘性加热(内部剪切)效应

‐ 当两种液体之间的粘度比较大时,导致数值收敛挑战

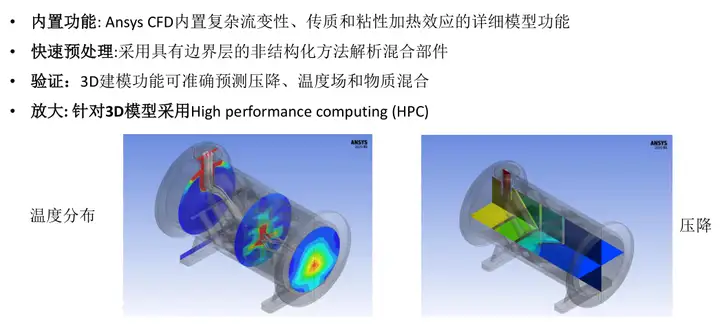

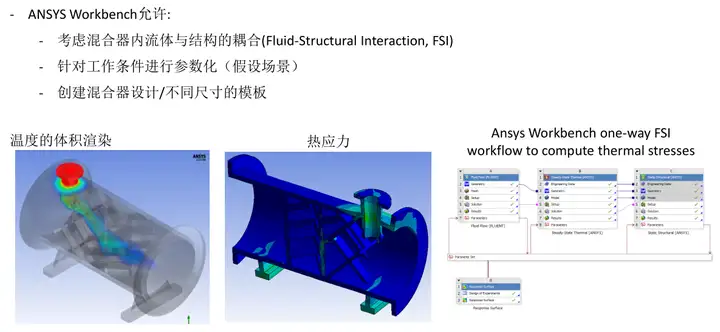

Ansys关键功能应对挑战

关键挑战

‐ 使用最少量的清洁剂清洁容器,在最短的时间内完成冲洗,降低成本.

模拟挑战

‐ 尺寸跨度大:容器尺寸通常以米为单位(甚至可能是十米),而喷雾喷嘴尺寸通常以毫米或更小为单位

‐ 为了确保覆盖范围,喷嘴的运动轨迹复杂(绕着不同的轴)。旋转可以是流量驱动的,也可以是电机驱动的。

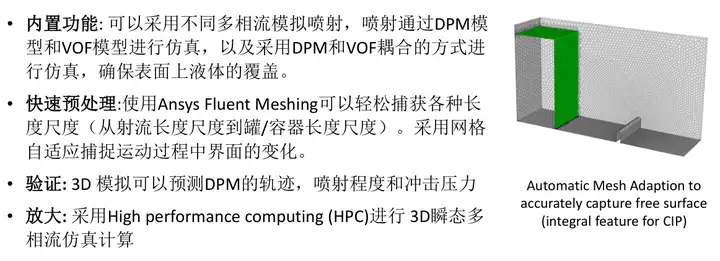

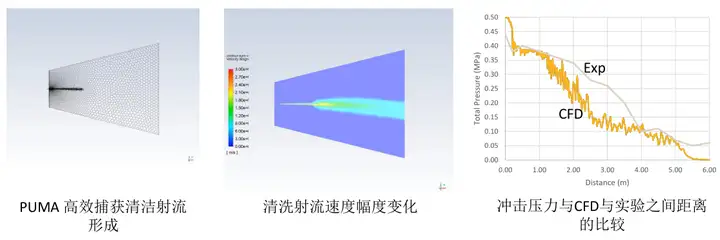

Ansys关键功能应对挑战

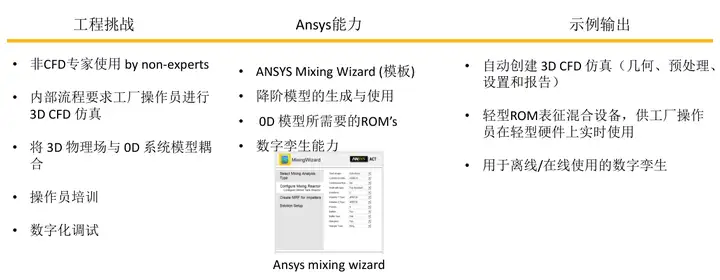

关键挑战

‐ 仿真需要专业知识(前处理、设置和后处理)

‐ 操作员可能需要基本假设场景的结果,CFD分析师通常被占用

‐ 操作员培训(数字调试)

模拟挑战

‐ CFD需要培训(人力和专业知识)、软件和硬件

‐ 了解混合过程,需要预处理、问题设置和后处理方面的特定专业知识

‐ 某些模拟可能会占用大量CPU资源

Ansys关键功能应对挑战

‐ Ansys开发相应的模板,保留CFD专家的仿真经验,提高仿真效率。

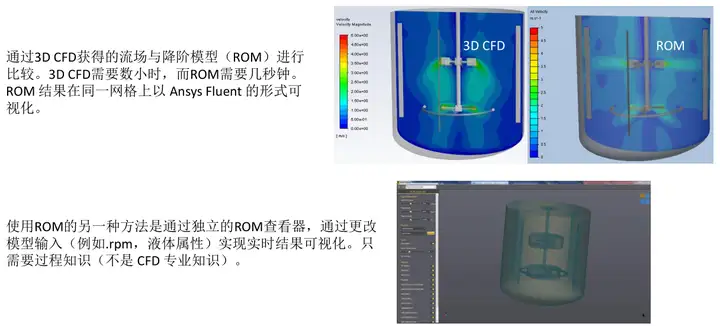

‐ Reduced Order Models (ROM’s)可以很容易地创建用于混合模拟,工厂操作员可以轻松使用,这消除了对CFD知识,培训或模拟就绪硬件的需求。

‐ ROM’s还可以集成到Ansys Twin Builder中,表征更大的操作系统,其中包含用于数字调试和操作员培训的附加组件。