立足中国创新 迎接工业4.0

EMBRACE THE NEW ERA OF INDUSTRY

EMBRACE THE NEW ERA OF INDUSTRY

来源: 日期:2021-04-26

一、研究背景

1、什么是微电子封装技术?

通过一定的连接技术将芯片、半导体元件、板卡和电路板等进行布置,粘结固定来组装完成整电子产品的过程,包含了从开始制作硅晶圆片到电子产品组装完成的整个过程。

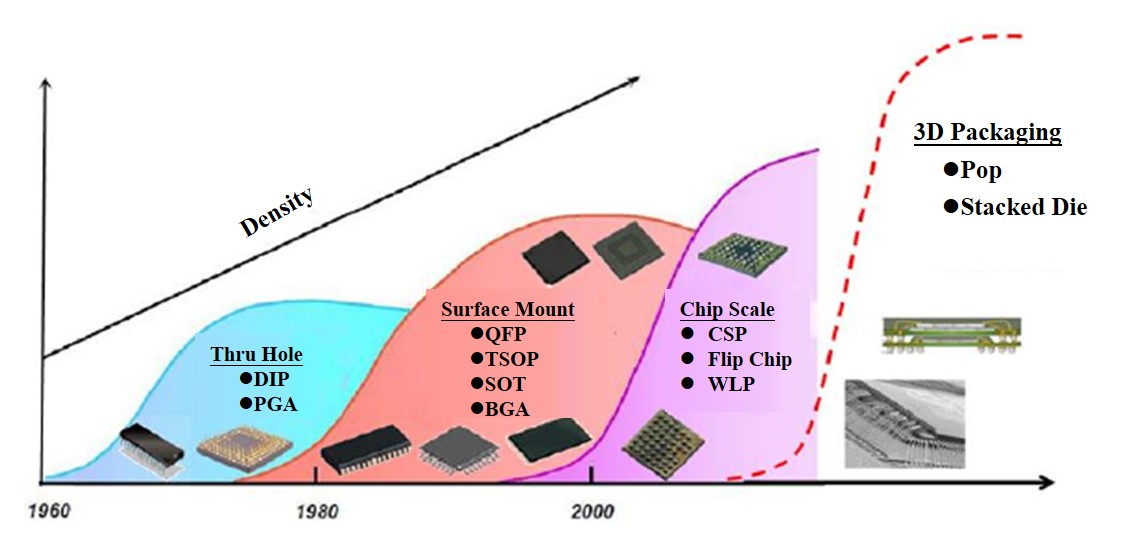

2、微电子封装技术发展历史

1947年,世界上第一只晶体管在美国贝尔实验室诞生,微电子封装技术发展不断进步,主要经历了四次重大技术变革,第一次发生在20世纪60年代,以双列直插式封装为代表的插装技术的出现,代表集成电路进入通孔插装时代,通过钎焊的方法实现IC芯片的组装。(IC功能不强、引脚数少、封装密度不高)第二次发生在20世纪七八十年代,出现了表面贴装技术,用引线代替针脚,将引线设计为翼型或丁形,从封装体两边或四边引出(多尺寸、多引脚)。第三次在二十世纪末,随着IC集成度不断提高,业界推出以焊球代替引线,按面积阵列的分布的SMT技术。典型的有BGA封装(I/O引脚通过球状或柱状金属焊点阵列分布在基板底部,实现芯片与外部PCB板等的连接,可提供更多的引脚,实现高密度封装)。为了解决芯片尺寸和封装面积的不匹配问题,提出芯片级封装CSP,即封装尺寸和芯片具有相同或稍大的尺寸,还有晶圆级封装WLP。进入本世纪,电子封装开始在之前二维封装的基础上向垂直方向发展,形成了以堆叠PoP和硅通孔TSV为代表的三维封装技术,由此进入三维高密度封装时代(上下层采用互连方式,有效缩短引线长度,减少传输延迟,降低功耗,提高可靠性)。

△图1:微电子封装技术发展史

备注:

DIP:双列直插式

PGA:插针网格阵列式

QFP:方形扁平式(四边有脚向外延)

TSOP:薄型小尺寸

BGA:球栅阵列式

CSP:芯片级

WLP:晶圆级封装

Stacked Die:堆叠式

3、什么是焊点失效性分析?

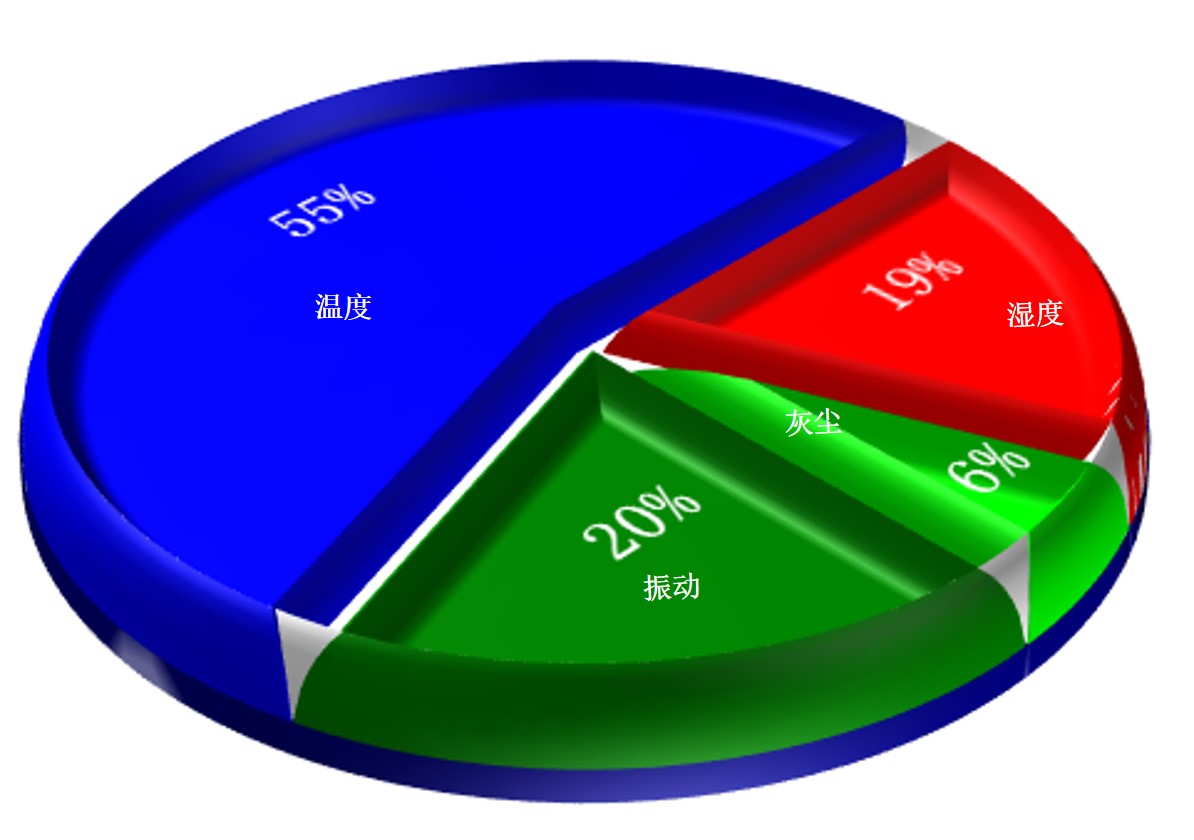

由于互连焊点为微电子封装提供了关键的机械支撑和电气互连,同时,微电子封装失效大部分是由焊点的失效引起的。所以,对于微电子封装可靠性的研究主要是分析焊点的失效性。目前,这方面大多侧重于由于温度引起的热疲劳失效,而对振动下的热振耦合疲劳分析较少。当今电子器件广泛使用在汽车、船舶、航空航天等更为严苛的环境中,往往受到温度、湿热、振动和冲击等载荷作用而导致失效。所以,封装可靠性对于电子产品的设计意义非常重大。

△图2:影响微电子封装可靠性的主要因素

4、 焊点失效的四种模式:

4.1 热交变应力破坏失效

• 温度变化

• 材料蠕变损伤

• 变形与裂纹扩展

4.2 疲劳破坏失效

•由振动载荷引起的高周疲劳失效

4.3 化学因素腐蚀破坏失效

• 水分、氧气其他离子

• 化学反应腐蚀

• 粘结强度等机械性能降低

4.4 动态机械载荷破坏失效

• 跌落、冲击和振动

• 开裂、脆裂等损伤

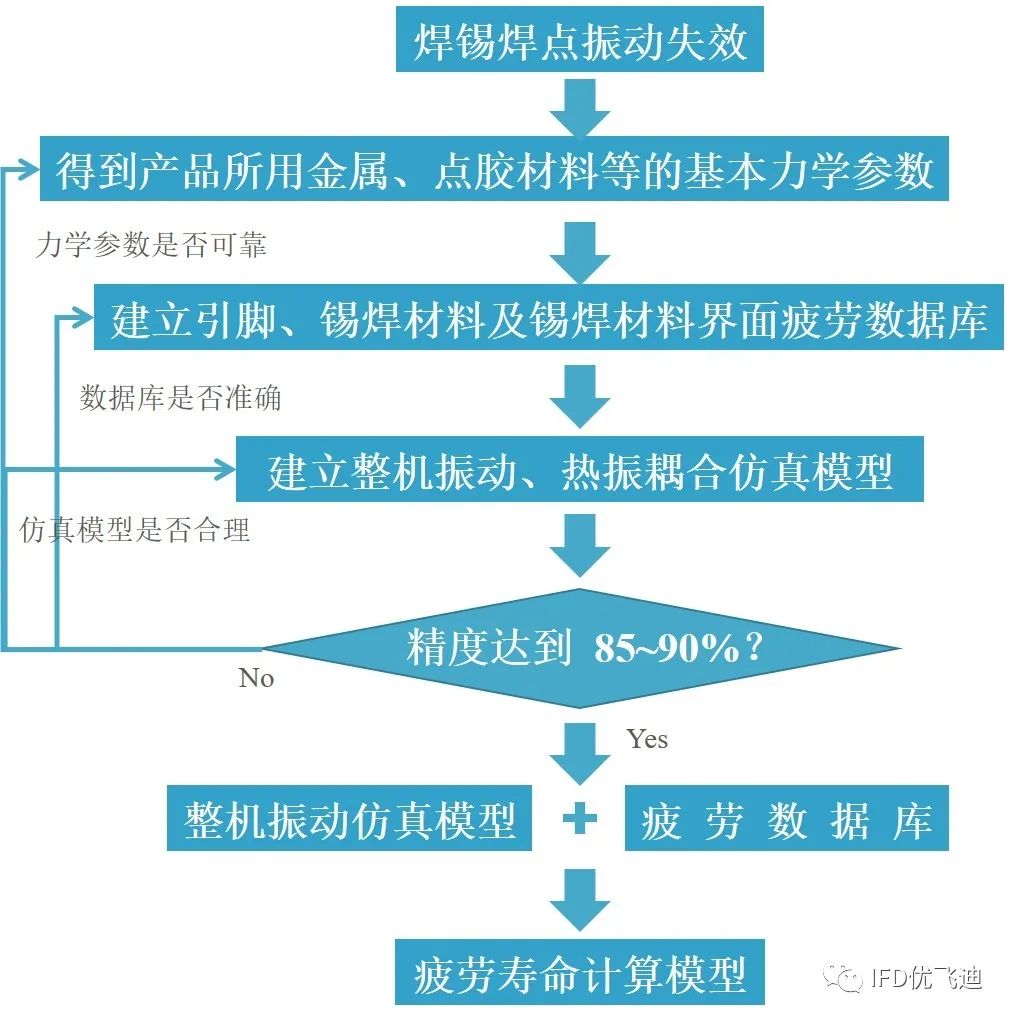

二、研究内容

△图3:焊点热耦合疲劳仿真分析内容

1、基本力学参数的获取

• 调研焊点、焊脚的材料属性

• 试验获取引脚、锡焊、锡焊界面(金属化合物)的力学性能参数

• 拟合界面相(金属化合物)材料的本构关系

2、疲劳数据库的建立

• 通过疲劳试验建立材料、界面相的疲劳特性曲线

• 建立单个焊点的有限元分析模型

• 加载循环载荷预测焊点的疲劳寿命与失效位置

• 通过与实验比较,对有限元分析模型进行验证

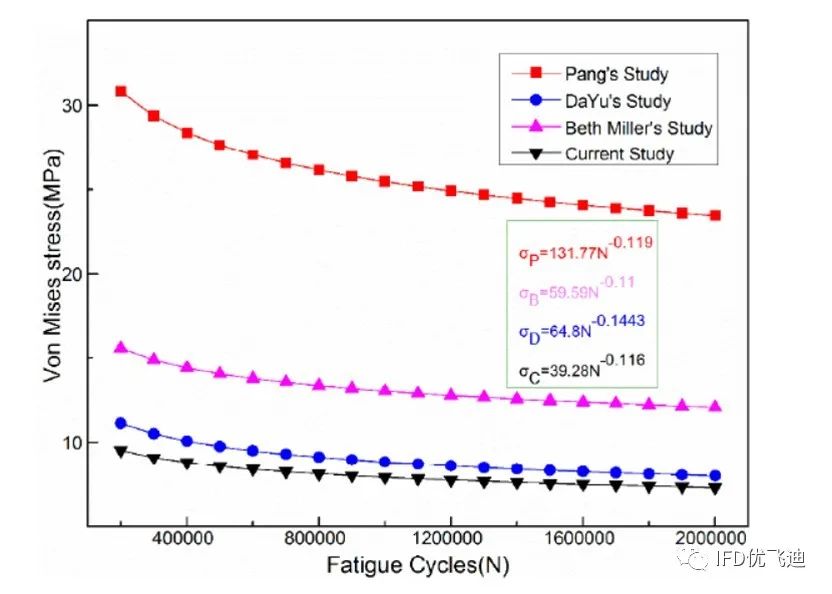

△图4:不同封装结构下无铅SAC305焊点的S-N曲线

3、整机仿真模型

一般而言,在有限元模态分析中,系统的固有频率会随着网格密度的增加而降低至一个稳定的收敛值,为了找到合适的网格划分密度,需要对其进行网格收敛性检查。振动试验载荷一般有正弦、窄带随机和宽带随机三种,PCB边界条件有四角四点固支,端部四点固支,六点固支,中间四点固支以及中间两点固支。

3.1 有限元模型建模

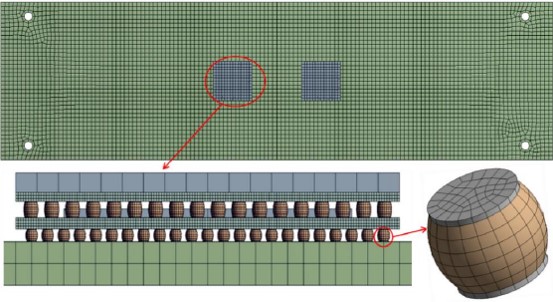

△图5:焊点有限元建模

3.2 组件中各层材料参数设置

考虑到振动过程中焊点发生的一般是弹性形变,无需考虑材料的蠕变参数,各组分材料从上往下依次按照模塑料、封装基板、Cu焊盘(Cu)、焊球(SAC305)、PCB板(FR-4)赋予。

3.3 有限元模型网格划分

• 非重要部位网格划分较粗,对焊点等关心部位严格采用高质量网格划分方法;

• 网格收敛性检查。

3.4 模型验证

通过模态试验和有限元模态分析,将整体固有频率和固有振型进行对比,从而验证有限元模型的正确性。

3.5 边界条件设置

不同输入及PCB边界条件对焊点振动疲劳可靠性将会产生影响——外因

3.6 测试与建立仿真模型

• 测试确定产品仿真等效阻尼

• 测试确定产品等效材料模型

• 建立整体振动响应分析仿真模型

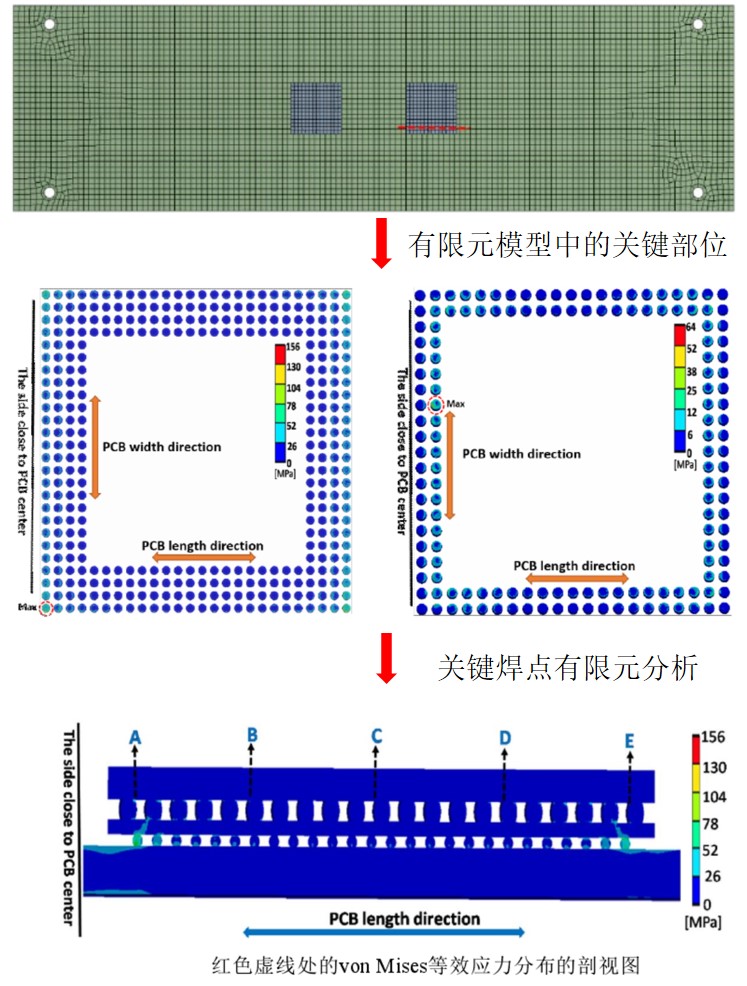

△图6:关键焊点有限元分析

4、振动实验与数值模拟方法研究(模型验证)

• 测算PCB中心挠度值

• 随机振动试验

• 实验与仿真结果的对比

5、热振耦合条件下焊点失效机理研究

5.1 板级热振耦合实验设计(将PCB板组装到振动台)

5.2 热振耦合条件下温度载荷设定

5.3 板级热振耦合实验结果与数值仿真

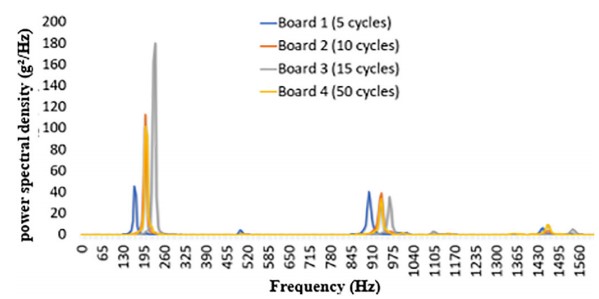

△图7:不同PCB板不同温度循环之后的功率谱密度

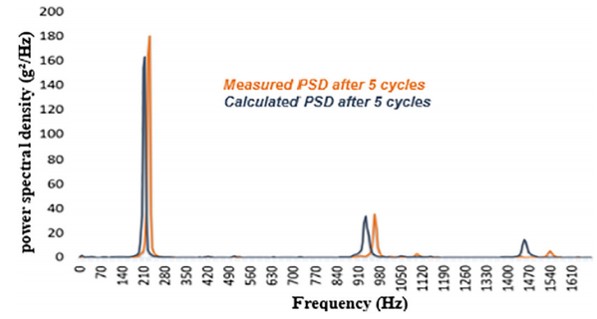

△图8:五个循环后计算功率谱密度与测试功率谱密度比较

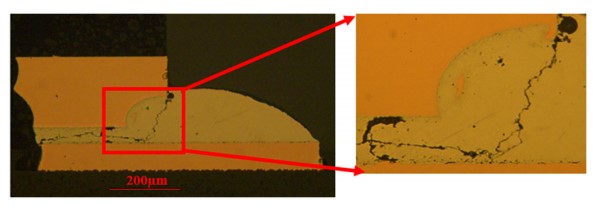

△图9:热振耦合后的焊点开裂行为

6、焊点损伤机理研究

• 基于疲劳实验与SEM研究损伤起源与扩展

• 观察裂纹早期位置研究裂纹萌生规律

• 通过观察焊点完全失效路径研究裂纹扩展路径

• 分析裂纹在层间扩展路径研究焊点破坏模式

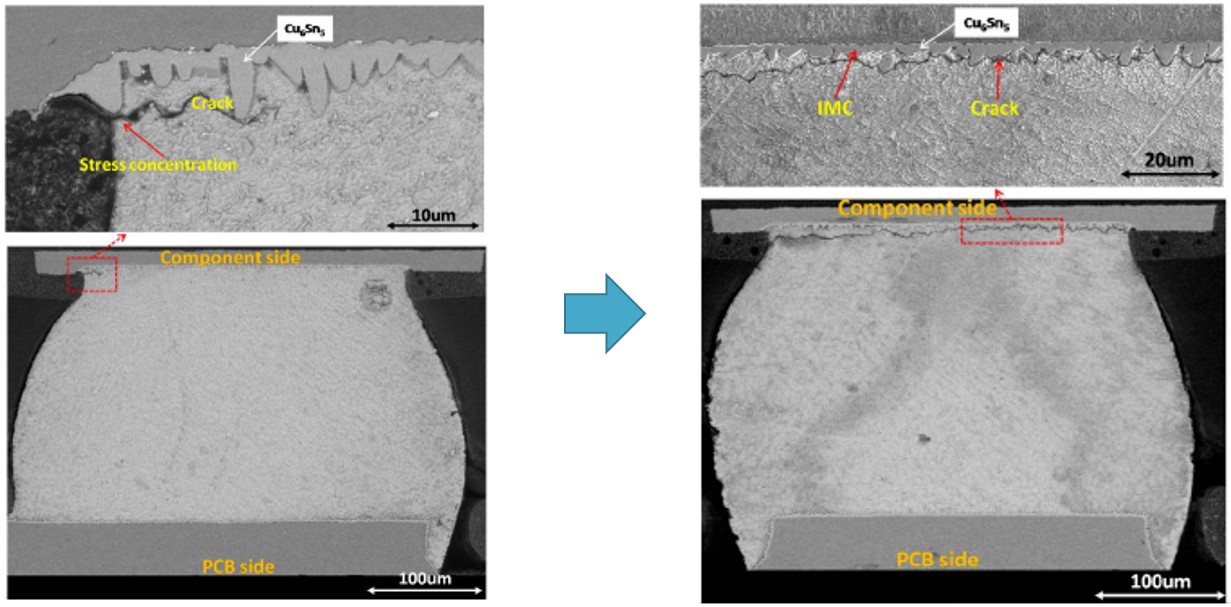

△图10:热振耦合后的焊点开裂行为

备注:

IMC是Intermetallic compound之缩写,笔者将之译为"介面合金共化物"。广义上说是指某些金属相互紧密接触之介面间,会产生一种原子迁移互动的行为,组成一层类似合金的"化合物",并可写出分子式。在焊接领域的狭义上是指铜锡、金锡、镍锡及银锡之间的共化物。其中尤以铜锡间之良性Cu6Sn5(Eta Phase)及恶性Cu3Sn(Epsilon Phase)最为常见,对焊锡性及焊点可靠度(即焊点强度)两者影响最大。

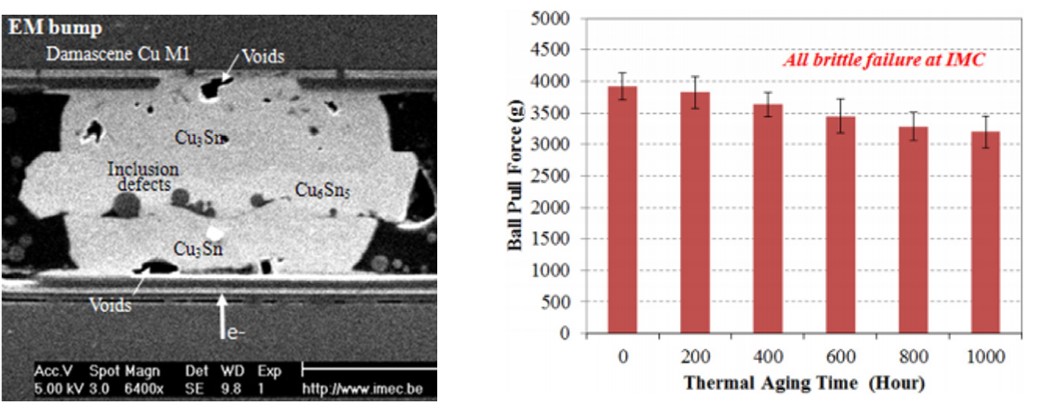

7、焊点微结构演化机理

7.1 焊球老化与时间的关系

△图11:SAC焊球随老化时间变化剪切力变化

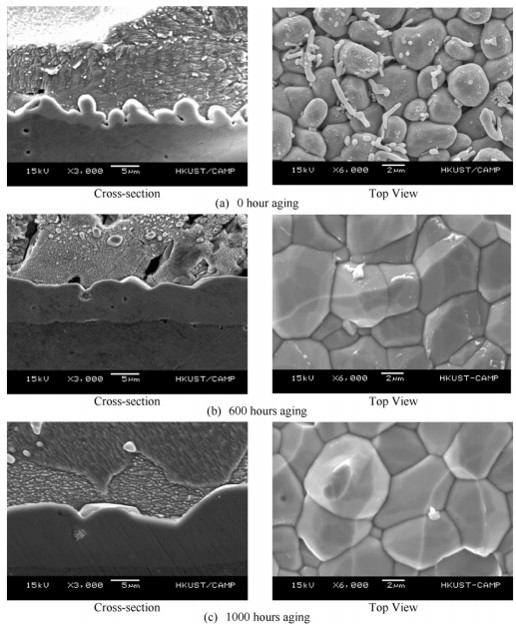

7.2 SAC焊料与时间的关系

△图12:不同老化时间SAC焊料IMC演化规律