作为可靠性和灵活性的工程解决方案的标志,NBC轴承是印度国家级的工程工业品牌。国家工程工业有限公司(NEI)成立于 1946年,是印度领先的轴承制造商和出口商,以卓越的产品质量和服务而闻名。

NEI公司的总部位于斋浦尔,隶属于市值24亿美元的CK Birla集团。自1946年开始生产19个型号的30000多个轴承以来,NEI现已发展至年产量2亿多个轴承,覆盖2300多个品种,为印度及五大洲的汽车、铁路和工业领域的其它30多个国家的大量客户提供优质服务。此外,NEI还通过全国550 个授权经销商网络为印度客户提供后市场服务。

NEI在印度拥有超过2800名员工和5家制造工厂,配备了全球领先的制造和工艺技术,是印度最好的研发中心之一。

NEI与ConMet等知名轮毂制造商长期合作,并为全球范围内为商用车主机厂及一级供应商提供各种轮毂轴承单元,其最受欢迎的产品之一就是轮毂轴承单元。

由于地形、运行环境和车辆载荷的多样性,轮毂轴承在运行过程中承受着非常复杂的载荷工况。如何维持轮毂轴承内部的良好工作机制,以更精确地预测轴承使用寿命变得更加重要。

为了解决这个难题,可以将轮毂轴承的工程分析拆分为以下几个关键步骤。

• 在Romax Spin中建立系统模型,模拟系统运行条件

• 定义工况及载荷谱

• 综合考虑复杂的系统交互行为-轴变形、错位量等

以上步骤可确定轴承的性能范围,并有助于可视化一些参数变量。

在这一步中,将确定最佳的运行场景,以及各项性能的边界。

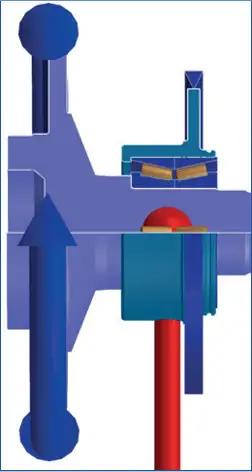

轮毂单元的独特之处在于其运行时部件之间保持着预紧载荷。安装配合产生的内部变形将会消耗一部分内部游隙,从而得到所需的预紧载荷,而不是通过调整轴承套圈之间的相对轴向位移来实现。

因此,在轮毂单元的设计中控制轴承内部游隙是关键的一步。

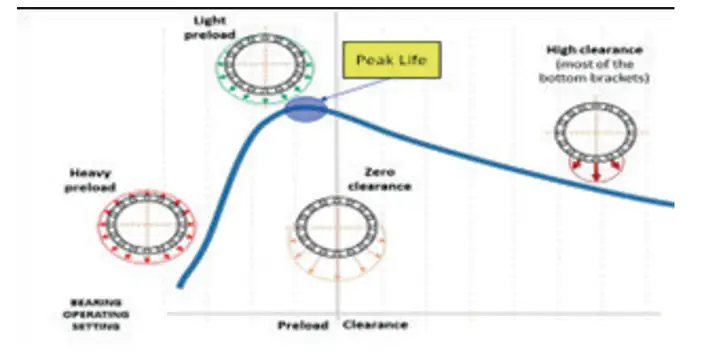

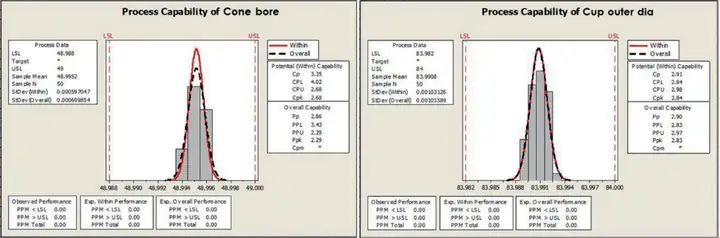

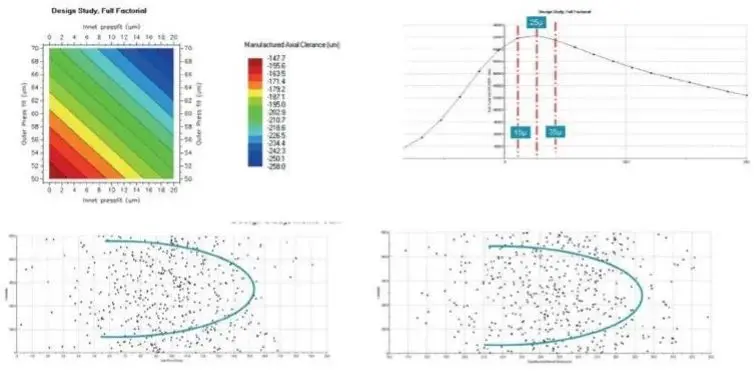

这是整个设计分析流程中最关键的一步。为了理解这些参数的统计学影响,我们对它们进行了批量化的参数研究,这可以考虑零件制造公差对轴承性能的影响。

这一步需要大量的迭代计算,以前通常是使用内部方法或其它软件。Romax Spin中的DOE参数优化工具极大地提升了迭代计算的精度和效率,它不仅可以大幅缩短分析的时间,同时也帮助工程师更加便捷地展示和分析数据,制定更加现实的工程决策。

——Anirudh Kaushik 全球汽车行业工程应用经理

通过大量的DOE计算结果,工程师可以分析并制定满足游隙要求所需要的各项制造偏差的极限范围。

DOE模块提供了一系列的技术优势:

1.在短时间内完成大量的迭代计算

2.实现关键性能参数的可视化

3.使工程决策更具鲁棒性

对于轮毂轴承,燃油效率是一项关键的性能衡量标准。由于环境法规和监管政策对于能源效率的要求不断提高,所有的轴承制造商都在努力提高效率,减少滚动组件内部的功率损失。NEI新研发的低摩擦轮毂轴承系列已考虑所有需要改进的参数,以满足客户对于效率的需求。

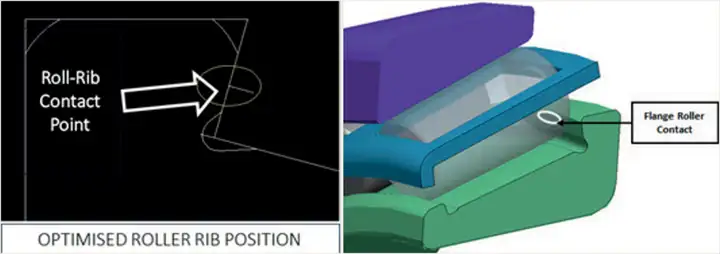

在以轴向游隙为目标冻结轴承微观几何的同时,我们也会优化法兰的锥面接触。合适的锥面接触点位置不仅可以保持较高的轴向承载能力(同时管理转向负载),对于优化轴承的功率损失也至关重要。

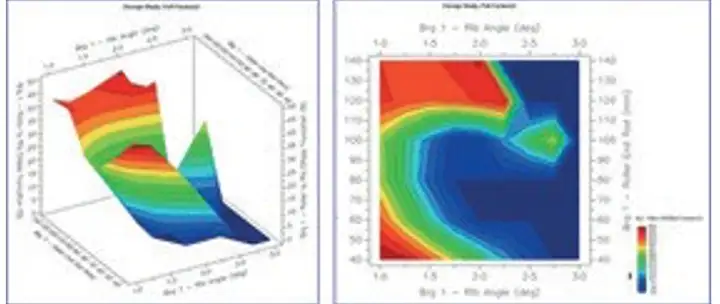

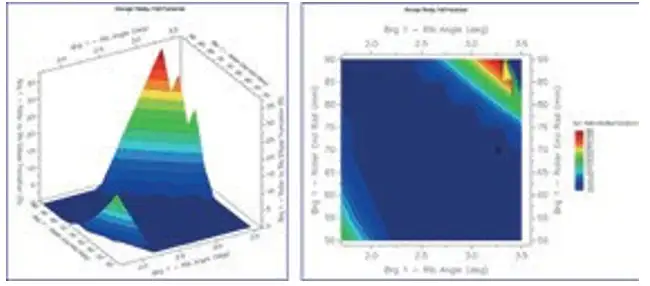

同样,优化这个设计参数是一个高度迭代的过程。使用Romax Spin及其DOE模块,工程师可以通过自动化功能研究轴承微观几何参数对于应力及接触行为的影响,从而方便确定“甜区”。如下图所示,多变量分析以及3D可视化工具帮助工程师在最终确定轴承参数时进行更完善的工程决策。

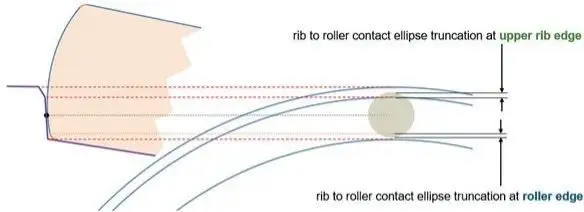

接触高度是关键参数之一。不恰当的接触高度会导致接触椭圆截断,从而引起较高的接触应力,这会极大地降低轴承的承载能力。这种现象如下图所示:

在接触及其它关键的微观几何参数优化完成后,一种高效节能的轴承设计方案就产生了。

当设计方案定型并具有可视化数据后,工程师就需要对实际轴承的性能进行验证分析。此时,使用Romax Energy对产品设计和实际轴承进行对比验证。如下图所示,NEI低摩擦轴承的摩擦力矩降低了17%,这与Romax Energy中通过功能损失计算设定的目标非常接近。

通过各种Romax软件和严格的测试程序得到完整的轴承分析结果,可以使公司能够公正地满足客户的需求,并在轮毂轴承领域占据有利的竞争地位。

Romax Spin中的高级轴承模块通过调整内部设计参数帮助我们优化摩擦损失。

——Anirudh Kaushik 全球汽车行业工程应用经理