机械磨损机理

粗糙表面材料的变形及移除

材料的刨除(Plowing或Ploughing)

脱层

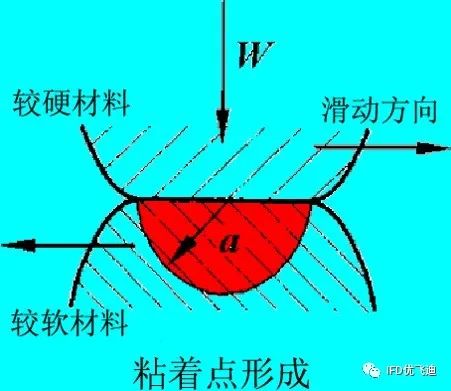

粘接撕除

研磨

微动磨损

固体粒子撞击

磨损分析应用领域

存在磨损现象的领域

刹车片

与运动部件接触的密封件

切削

滚压

发动机

轴承

齿轮

线性结构滑移

轮胎

骨关节

存在的问题分类

适合中等程度的磨损

M<0.4

磨损率<临界值

极度光滑表面-抛光

Debris<100n直径

应用Archard方程

剧烈的磨损

M>0.4

磨损率>临界值

粗糙, 深度撕裂表面

大的粗糙粒子大于0.01mm

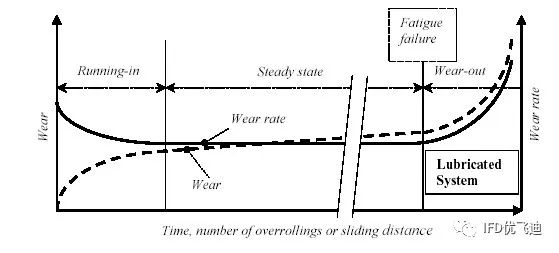

磨损现象

磨损和磨损率随时间或周期的变化

在恒定运行条件下,摩擦系数和粗糙度是时间的函数

磨损模型

常用磨损模型

Archard方程

Archard方程的修正

变形更新

几何更新

经典的Archard磨损模型

W =K*F*Gt/H

W:磨损量

K:磨损系数

F:法向力

Gt:滑移距离

H:硬度

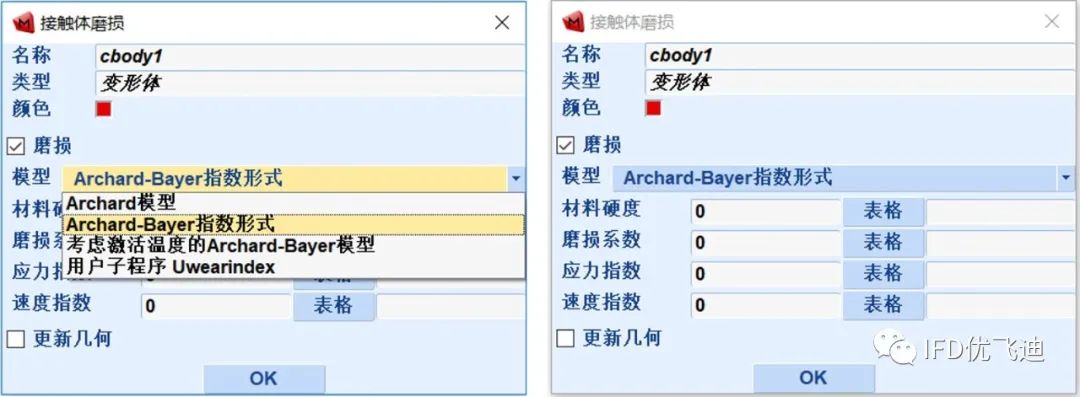

磨损模型

Duw/Dt = A sn Vs

Duw/Dt = A snmVsn –Bayer指数形式

Duw/Dt = A snmVsn exp-B/T –带热激活能的Bayer指数形式

Duw/Dt = A sn Vsexp-Q/RT

Duw/Dt = A(T) sn Vs –材料参数可以与温度相关

注:

Duw/Dt 为法向磨损变化率

sn –法向应力

Vs –滑移速度

R –气体常数

Q –激活能

T –绝对温度

磨损模型的选择及参数定义菜单

在前处理接触体定义菜单里面可以选择磨损模型,也可以采用用户子程序定义用户的磨损模型。

磨损模型材料参数的获取

磨损模型参数获取

磨损试验是测定材料抵抗磨损能力的一种材料试验。通过这种试验可以比较材料的耐磨性优劣。磨损试验比常规的材料试验要复杂。首先需要考虑零部件的具体工作条件并确定磨损形式,然后选定合适的试验方法,以便使试验结果与实际结果较为吻合。磨损模型分为黏着磨损、磨粒磨损、冲蚀磨损、腐蚀磨损、微动磨损。

测试标准:GB/T 12444,来自ISO标准

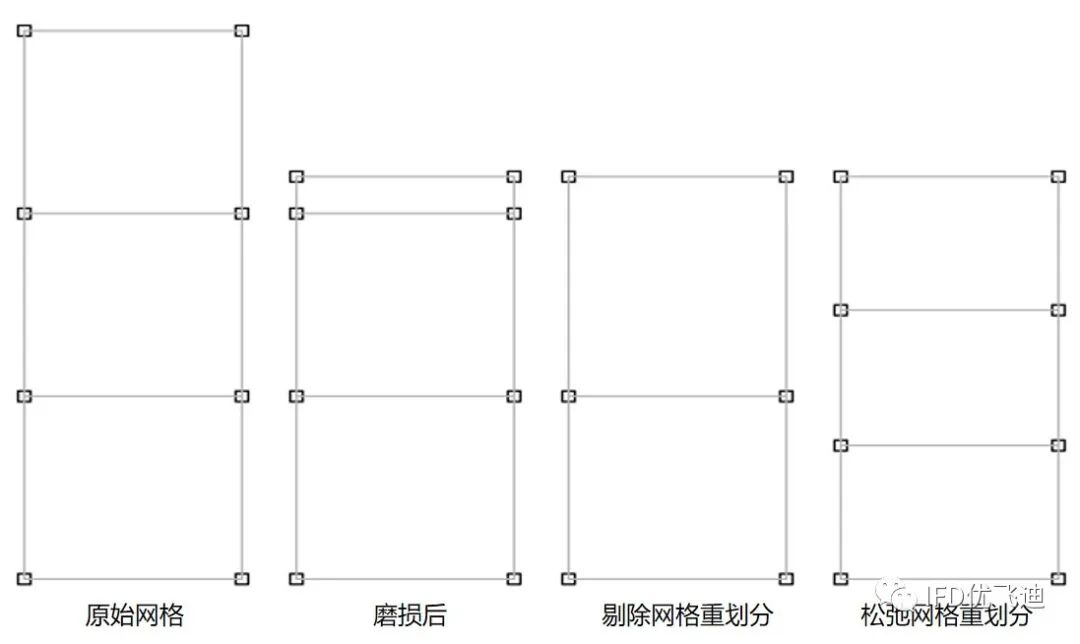

考虑磨损后的网格重划分

Marc有多种适合磨损分析的网格重划分方法:

应用案例

切削–刀具的磨损

热机耦合分析

工件采用了网格重划分功能

采用Archard模型

切削–等效塑性应变云图动画

切削–刀具的磨损矢量图

材料加工中压头的磨损

工件的塑性应变云图动画

模具磨损矢量图显示

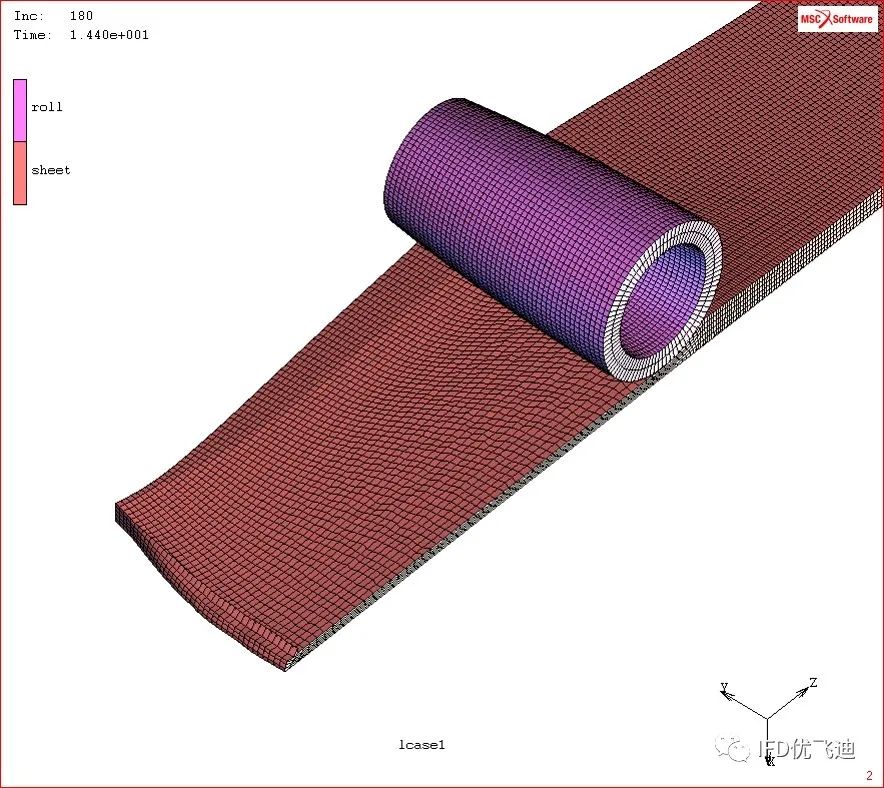

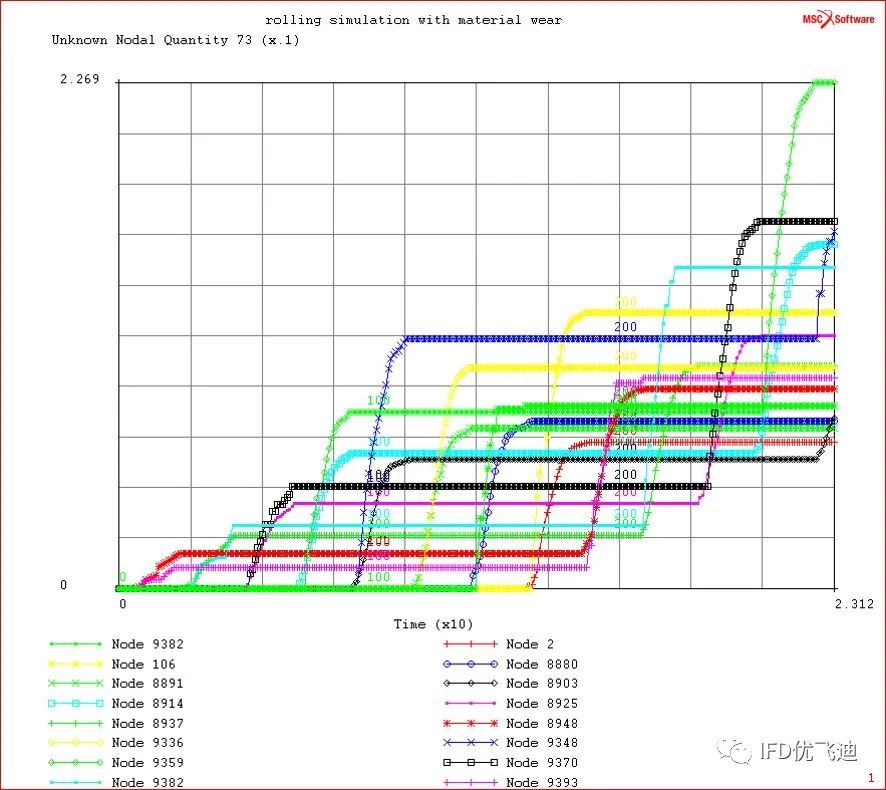

梯形轧制轧辊磨损分析

轧辊的法向应力

板件的塑性应变云图动画

轧辊磨损累积

节点在45度角的位置

第5节点在对称轴上

每个增量步转动2°

橡胶密封件磨损

密封性能分析

摩擦与磨损模型

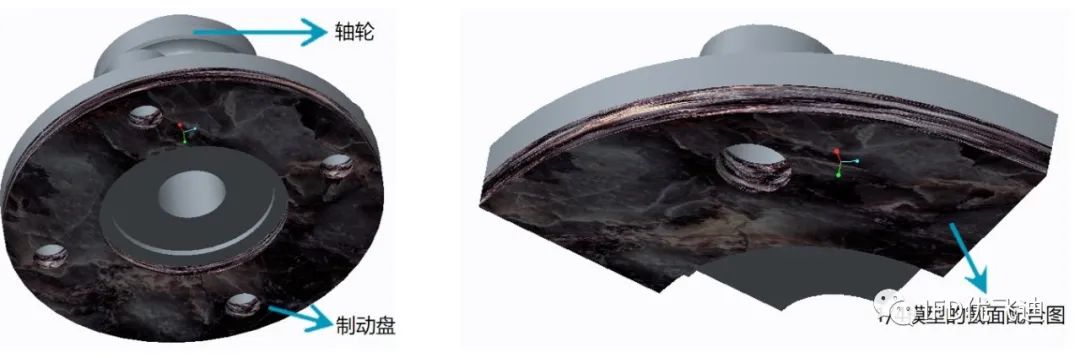

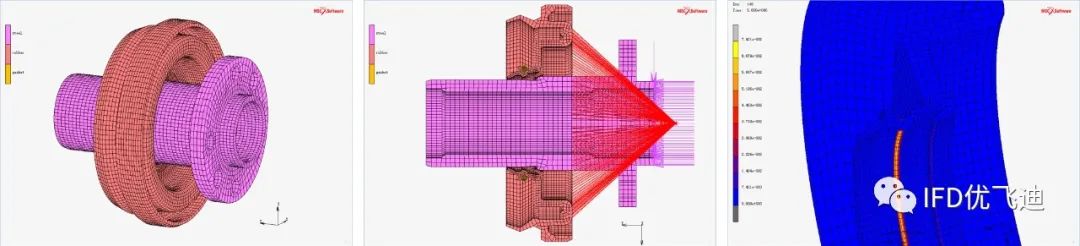

轴承法兰结构微振磨损算例模型

模型组成

模型结构如上图所示,由轴轮和制动盘两部分构成。

利用对称性,简化成1/4进行分析。

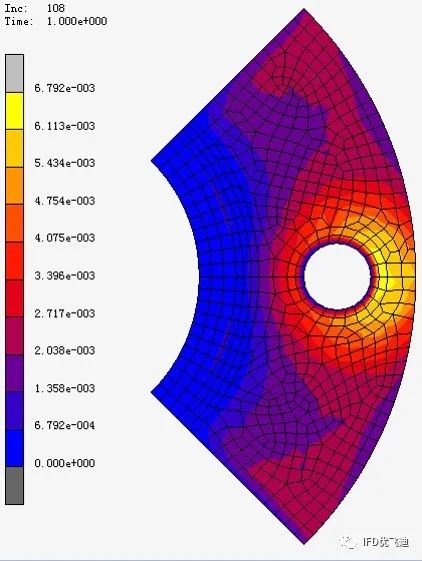

轴承法兰微振磨损计算结果

可以看出:

在圆孔周围的磨损较小

最大磨损量在螺孔的周围,而外围被内侧要大,是由于外围相对的位移量大造成的。

在对称面附近磨损量相对较小。

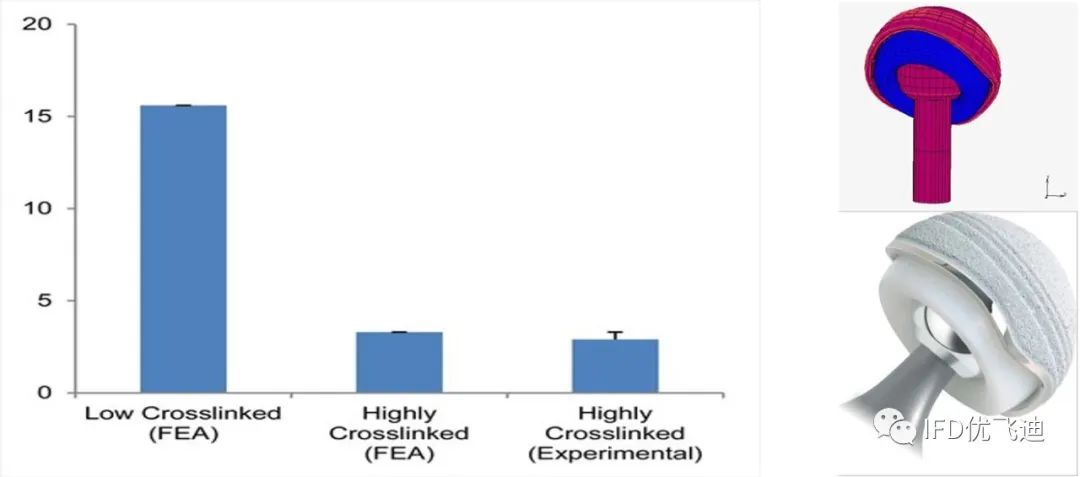

全髋关节置换部件的磨损分析

ADM种植体修复体分析与对比

实验组的微分离损失了2.9mm3/million循环

有限元分析预测的体积损失为3.3mm3/million循环

复合材料磨损分析

Al/Al2SiO5/C冷激复合材料磨损行为的有限元模拟

(FiniteElement Wear Behavior Modeling of Al/Al2SiO5/C Chilled Hybrid Metal MatrixComposites (CHMMCs) )

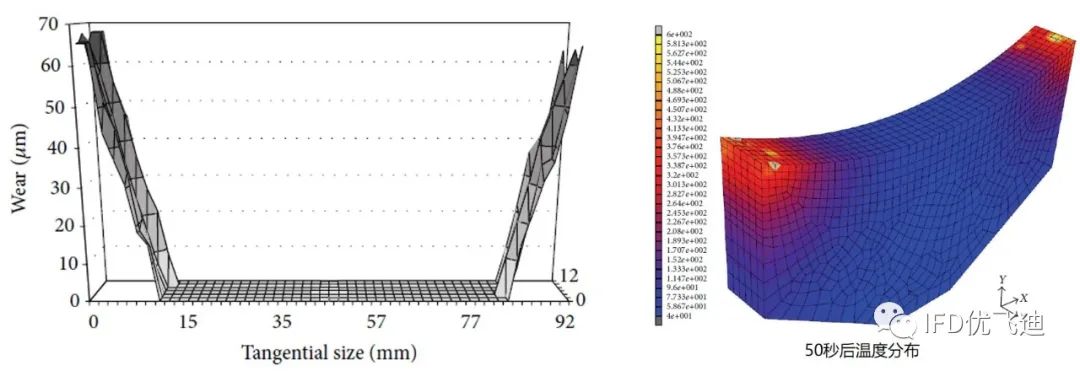

刹车装置的磨损分析

热机耦合分析

接触摩擦生热分配不等

航天设备耐磨弹簧片磨损模拟

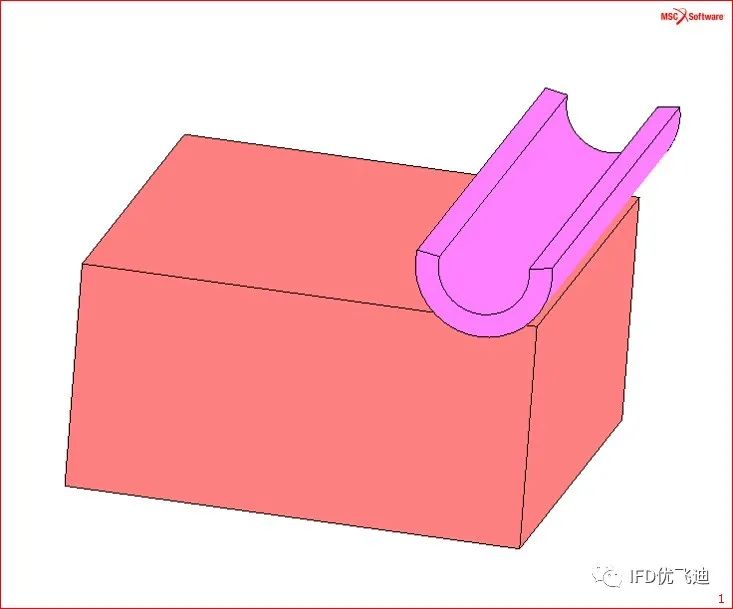

航天设备耐磨弹簧片磨损模拟

两个圆柱型元件之间设计了一个弹簧片,考察一下该弹簧片的实际磨损情况。

因为是轴对称模型,分析中截取1/50几何模型,计算圆环形元件下移过程中弹簧片的磨损情况。

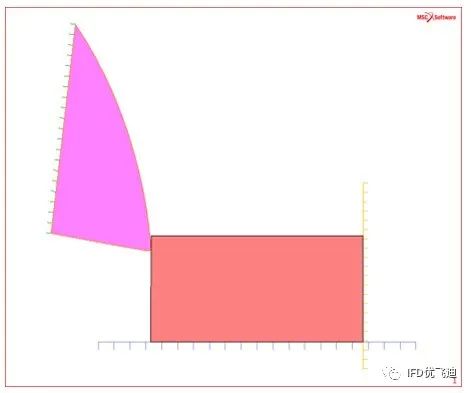

减速器防水结构进行了初步磨损分析

轴采用钢材材料模型,密封圈采用2项Mooney-Rivlin模型。

采用Archard模型,选择更新几何选项。