项目背景

在车辆设计过程中,NVH性能和燃油经济性往往必须相互权衡。例如,当发动机转速低于2000转/分钟,车辆处于高速档位时通常会出现拖拽现象。在这种情况下,当驾驶员踩下油门时,发动机很难给车辆提供动力,同时产生的扭矩相对较小,因此加速度较低。由于发动机低转速和高负载下的低点火频率,拖拽会产生高能级的低频输入。这些低频输入经常被驾驶员和乘客感受到,比如座椅导轨振动、方向盘振动和舱内轰鸣声。

工程师试图控制拖拽的主要方法之一是通过液力变矩器,该变矩器利用流体联轴器将发动机的扭矩传递并放大到变速器。液力变矩器由泵、涡轮、叶轮和包含在充满传动液的腔内的定子组成,此外还有锁止离合器和阻尼器组件。

离合器由电子控制,以提供所需的滑移水平。在需要时,离合器会锁住,并在发动机和变速器之间提供直接连接,从而达到接近100%的效率和最佳的燃油经济性。在闭锁模式下,发动机扭矩波动会直接传递到变速器,有可能导致传动系统产生振动和噪声。滑动变矩器可增加阻尼,降低传动系统振动对发动机扭矩激励的敏感性,并改善NVH性能。另一方面,由于流体联轴器和离合器摩擦,滑移增加了损失,降低了燃油经济性。

挑战

在开发一种新车型时,工程师们要负责满足各种经常相互冲突的性能目标。燃油经济性和NVH性能是最重要的两类目标。对于拖拽,NVH工程师通常负责保持变速器输出轴的扭转振动幅值低于目标值。NVH团队自然更喜欢大的滑移,以帮助实现他们的目标,而负责燃油经济性的团队则希望滑移尽可能低,以实现他们的目标。到目前为止,直到在产品开发过程的后期阶段,一辆原型车被制造出来并进行了测试,才有可能高精度地确定扭转振动振幅。然而,在这个后期阶段,设计被冻结了,更改成本相当高,可能会推迟生产。福特正在寻找一种方法来模拟不同液力变矩器设计的影响,以便工程师能够在设计和开发阶段进行智能权衡。

解决方案

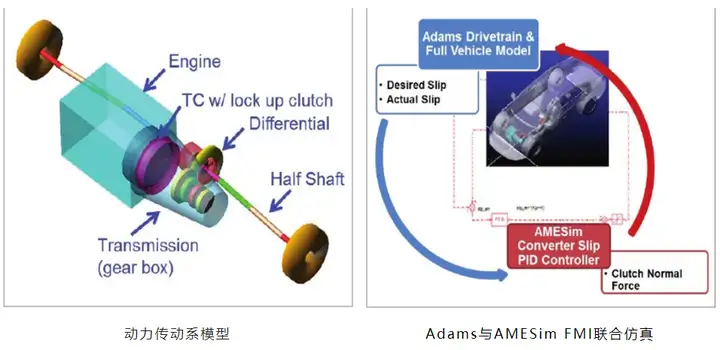

福特工程师利用Adams的控制联合仿真来支持功能模型重用接口(FMI)工具,该工具独立于模型交换或联合仿真的开放标准,以应对这一挑战。FMI标准使得从一组数字组装的物理定律和控制系统模型创建虚拟产品成为可能。模型的FMI实例称为功能模型单元(FMU)。FMU是一个格式化文件,包含XML格式的模型描述文件、动态链接库和模型数据文件。FMI可用于模型交换或协同仿真。

Adams FMI支持将Matlab或Easy5的Adams控制联合仿真扩展到所有使用FMI联合仿真标准的软件。在这种情况下,福特的工程师使用Adams 3D传动系统和整车模型作为联合仿真主模型,使用AMESim1D变矩器滑移控制器模型作为联合仿真从模型,目标是优化变矩器滑移,以满足车辆的拖载NVH目标,同时最大限度地提高燃油经济性。在Adams/Driveline中创建了一个传动系统模型,包括一台带有三个支架的I4汽油涡轮增压直喷(GTDI)发动机,一个带锁止离合器的液力变矩器,一个带内轴和行星齿轮组的六速变速箱,以及一个带有差速器、连接轴、半轴、万向节和车轮的前传动系统。

该传动系统模型使用Adams/Car集成到整车模型中。整车模型包括底盘、悬架、转向、刹车和车轮子系统。AMESim变矩器模型是一个比例-积分-导数(PID)控制器,根据实际滑移量和期望滑移量之间的差异,提供对变矩器离合器的法向力。

结果

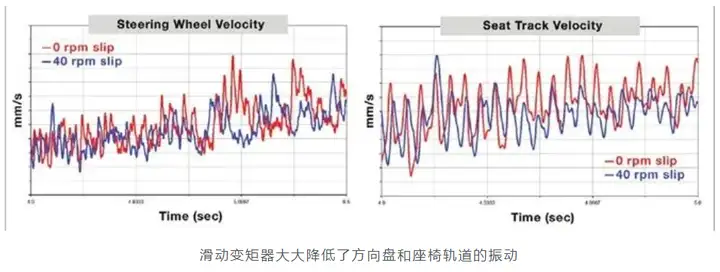

福特全球动力总成NVH主管Mario Felice表示:“我们在发动机转速的广泛范围内运行了不同的滑移转速值的模型。”“模拟结果表明,30 rpm或更低的滑移转速将无法满足NVH目标,而40 rpm或更大的滑移转速将满足目标。仿真结果表明,40 rpm的滑移是满足NVH目标的最优值,并将导致与燃油经济性的最佳权衡。”

工程师们进一步研究了离合器减振器行为和液力变矩器滑移所产生的扭转振幅的降低。他们还将方向盘和座椅轨道的振动与0转/分和40转/分的滑移进行了比较。结果表明,通过滑移变矩器,方向盘和座椅轨道的振动大幅度降低。

Felice表示:“下一步将包括通过对液压系统建模,提高液力变矩器模型的复杂性,以提供更准确的法向力随时间的函数预测。”“我们还计划用物理测试结果来验证该模型。然后,我们将把联合仿真集成到设计过程中,以便在产品开发周期的早期就可以优化液力变矩器的设计。”