立足中国创新 迎接工业4.0

EMBRACE THE NEW ERA OF INDUSTRY

EMBRACE THE NEW ERA OF INDUSTRY

来源: 日期:2021-05-21

一、研究背景

1、螺栓失效风险分析的必要性

螺栓被称为“工业之米”,是应用最广泛的基础零件之一。紧固件是传递载荷的重要连接节点,其可靠性与整个装备或结构的安全可靠运行密切相关。随着制造业水平的提高和对产品可靠性的愈发重视,对紧固件失效的关注度也越来越高。失效分析是提高产品可靠性的重要途径,有助于改进设计、预防事故发生,主要分析内容为:

紧固件失效、松动仿真模型;

预测失效原因、失效模式及位置;

与实验对比,得出仿真精度。

2、螺栓失效模式与主要原因

2.1、 拉伸(伸长变形)、断裂

• 超拧

• 材料缺陷

2.2、 咬死

• 螺纹间隙减少至零

• 螺纹压力面粘着

2.3、 滑牙(脱扣)

• 螺纹脱碳

• 螺母高度不足

2.4、 热疲劳

• 螺纹拧紧速度过快(摩擦热)

• 高温

二、研究内容

1、 单螺栓数值仿真模型

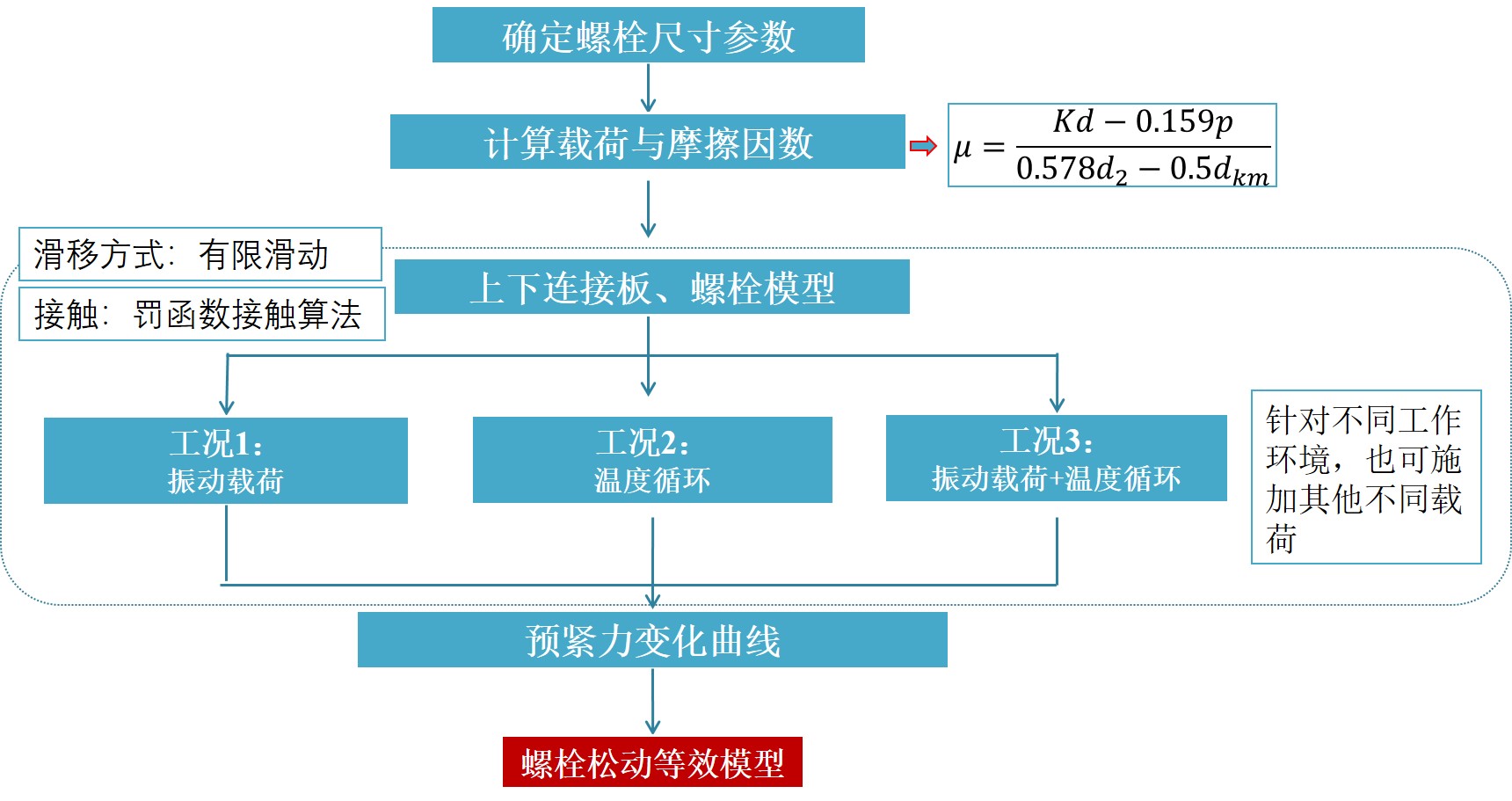

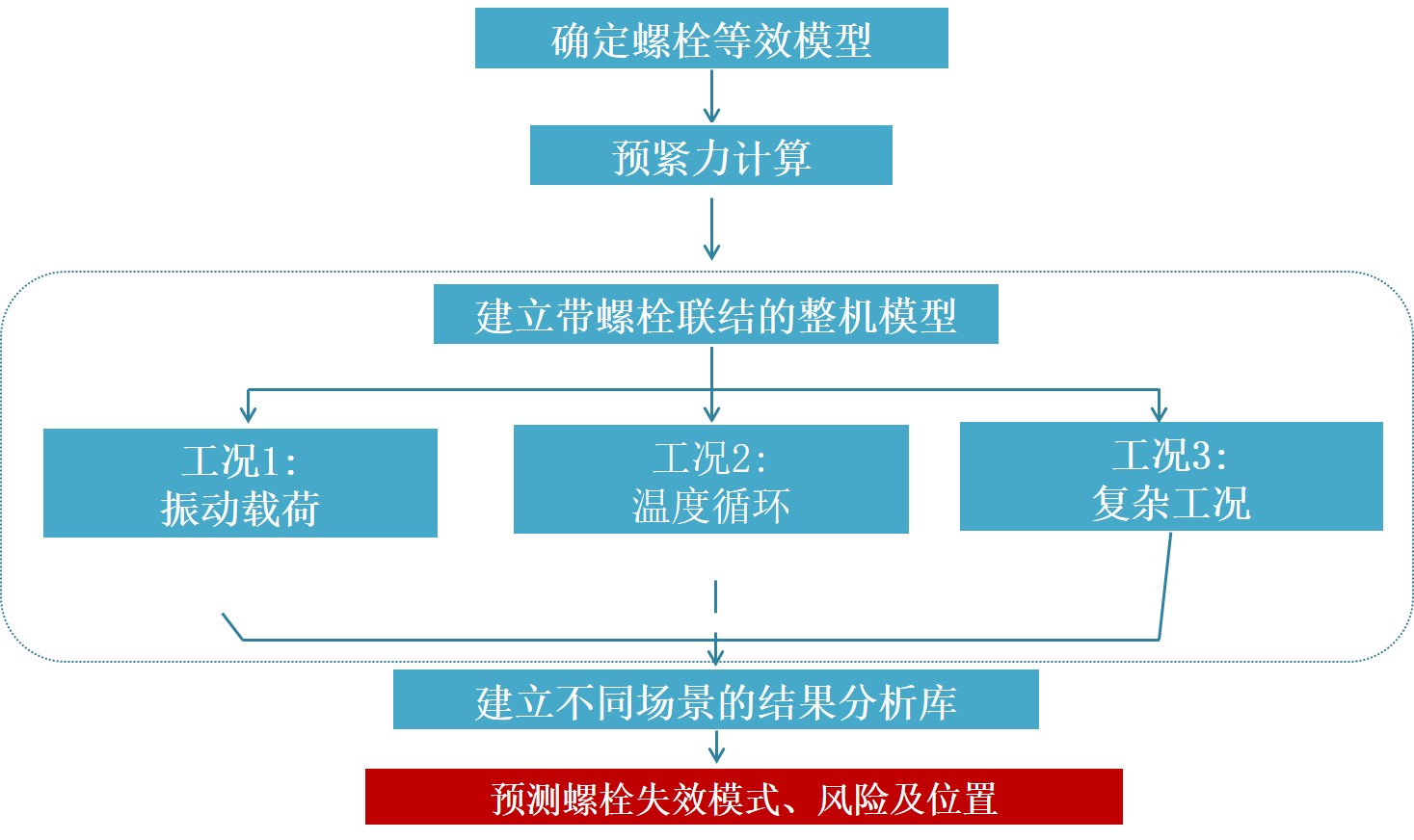

△图1:单螺栓数值模拟技术路线

2、 螺栓失效模式及准则

2.1 单螺栓数值模拟

2.2 温度载荷

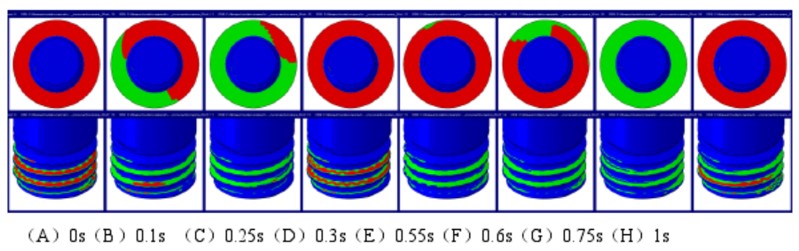

△图2:螺栓头部及接触面接触状态变化

2.3 评价标准

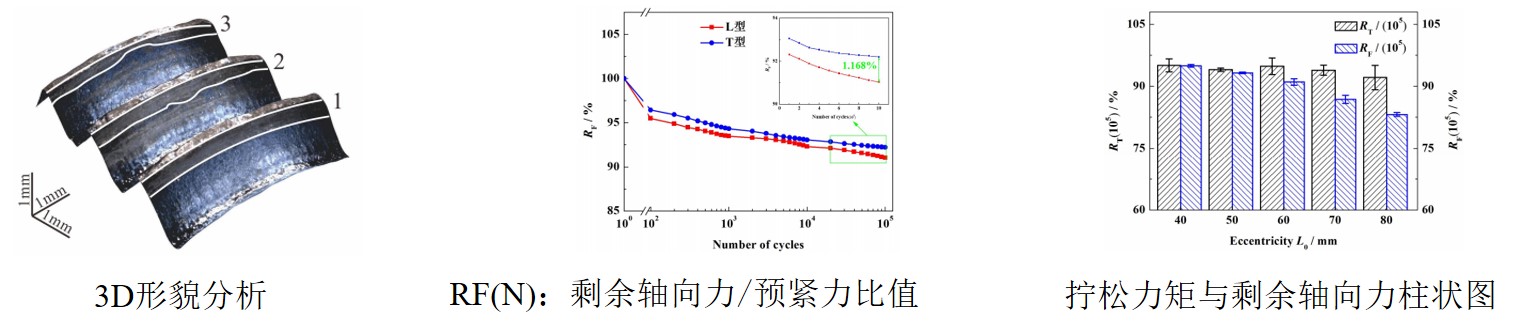

① RF (N):剩余轴向力/预紧力比值(首先考虑指标)

② RT (N):拧松力矩/预紧力矩,RF (N)下降但RT (N)不一定下降(咬合现象)

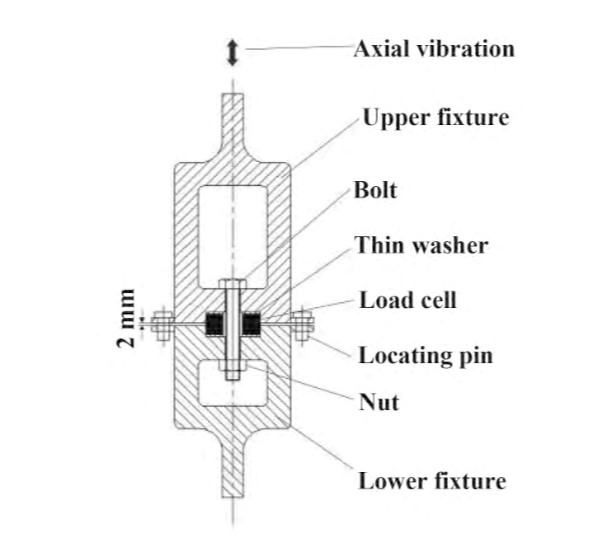

△图3:螺栓松动实验

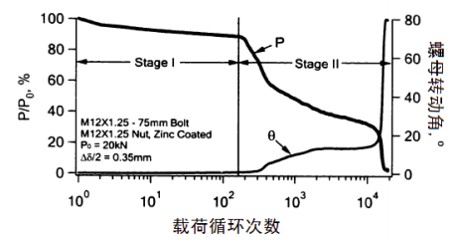

△图4:典型的螺纹联接松动曲线

3、 整机模型数值仿真分析

△图5:整机数值模拟技术路线

4、 失效模式、风险及位置

整机数值模拟计算最大位移、垫片应力、接触面应力、螺栓应力

△图6:整机数值模拟计算结果

5、实验对比分析

采用电液伺服疲劳试验机、光学显微镜、压力传感器、力矩扳手等实验设备和仪器进行螺栓侧向位移载荷螺栓松动实验,并对实验对象进行3D形貌分析、剩余轴向力分析、拧松力矩分析。

△图7:实验对比分析结果

三、经典案例

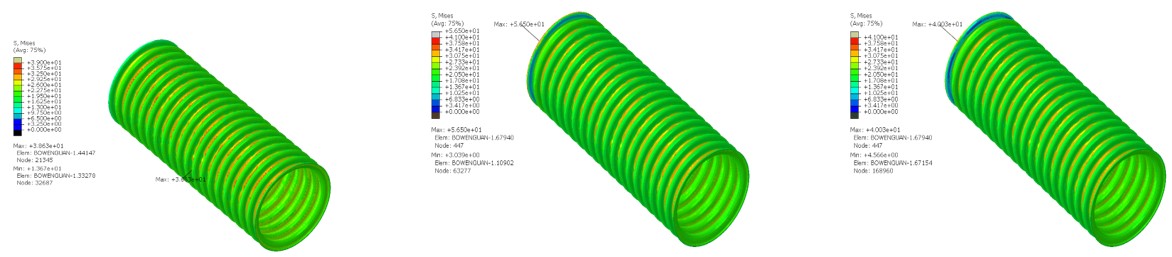

1、基于热-力耦合分析的LNG低温软管内波纹管的疲劳性能研究

△图8:软管内波纹管的疲劳仿真

1.1 波纹管热-力耦合分析(输送压力载荷)

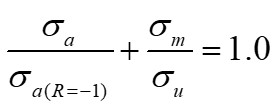

Goodman 公式转换应力曲线的应力幅值:

1.2 波纹管在常温-低温交变载荷作用下的疲劳性能

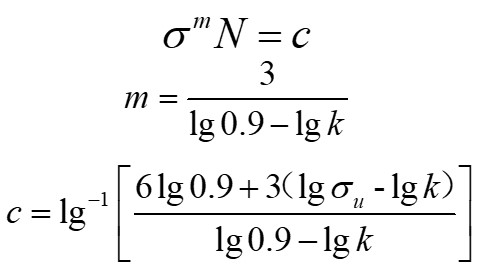

利用Basquin公式描述材料的S-N曲线,求在某一应力水平下的疲劳寿命:

1.3 聚焦波纹管的应力热点区域,开展结构优化

基于Miner线性损伤累计理论,描述LNG低温软管内波纹管在压力、常温-低温循环载荷符合作用下的损伤量:

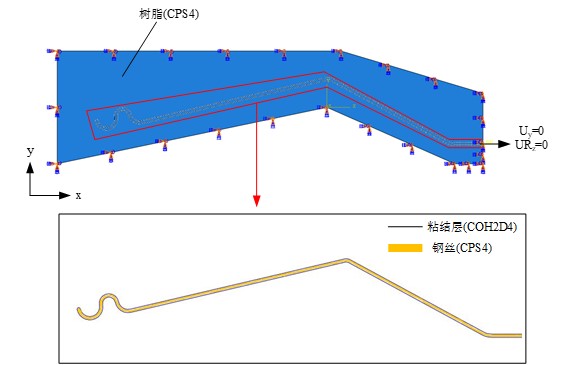

2、循环载荷下柔性管线接头铠装钢丝粘结损伤分析

△图9:铠装钢丝与树脂粘结有限元模型

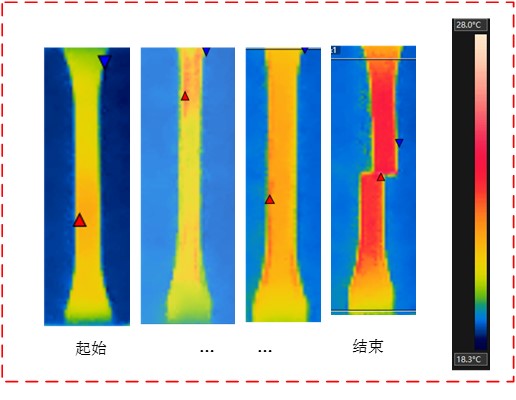

2.1 疲劳载荷下树脂温度的变化

△图10:树脂试样表面温度变化

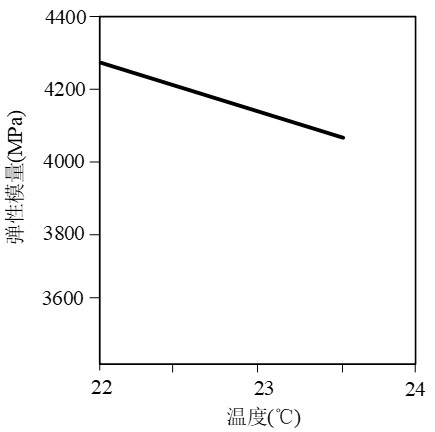

2.2 疲劳载荷下树脂弹性模量的变化

△图11:树脂弹性模量随温度变化关系

2.3 树脂在循环载荷下的损伤累积

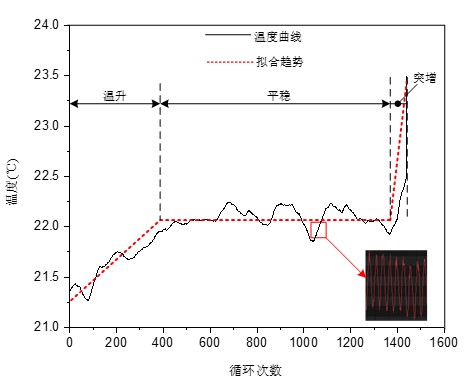

△图12:环氧树脂表面温度-循环次数曲线

2.4 循环次数-温度变化-动态弹性模量-损伤累积之间的关系

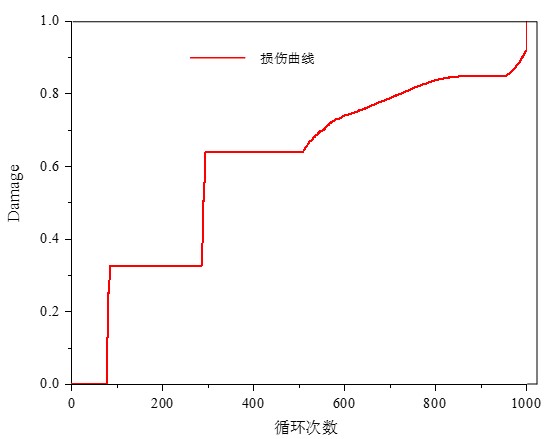

△图13:界面损伤与循环次数关系